Entendendo o Design de Moldes de Três Placas

O design de moldes de três placas é uma prática comum em injeção de plásticos, especialmente ao lidar com peças que exigem um sistema de alimentação mais complexo. Ao contrário dos moldes de duas placas, os moldes de três placas oferecem uma maneira mais sofisticada de gerenciar a experiência de injeção, facilitando a remoção de peças e runners. Neste artigo, vamos explorar os principais componentes, técnicas e desafios nesse processo de design, considerando, especialmente, as características que impedem o avanço prematuro da placa de retirada, entre muitos outros aspectos importantes.

Abertura do Corredor e Desvios Prematuros

Ao projetar um molde de três placas, um dos pontos críticos é a coordenação entre a placa de retirada do corredor e a placa de injeção. A linha de separação entre essas placas deve ser manipulada de tal modo que a abertura entre a placa de retirada do corredor e a placa A esteja completamente aberta antes que qualquer movimento comece a liberar o corredor. Se isso não acontecer, pode haver o risco de o corredor não ter espaço suficiente para cair livremente do molde, o que pode causar falhas no processo de injeção.

No entanto, contratempos com avanço precoce da placa de retirada do corredor não são comuns, mas podem ocorrer. Portanto, é essencial incorporar um mecanismo que previna esse avanço indevido. Existem vários dispositivos de retenção que podem ser usados em moldes de tamanhos variados, desde puxadores de fricção até sistemas de mola de matriz. Discutiremos mais sobre como cada um desses mecanismos funciona nas seções seguintes.

Mecanismos de Retenção: Puxadores e Mola de Matriz

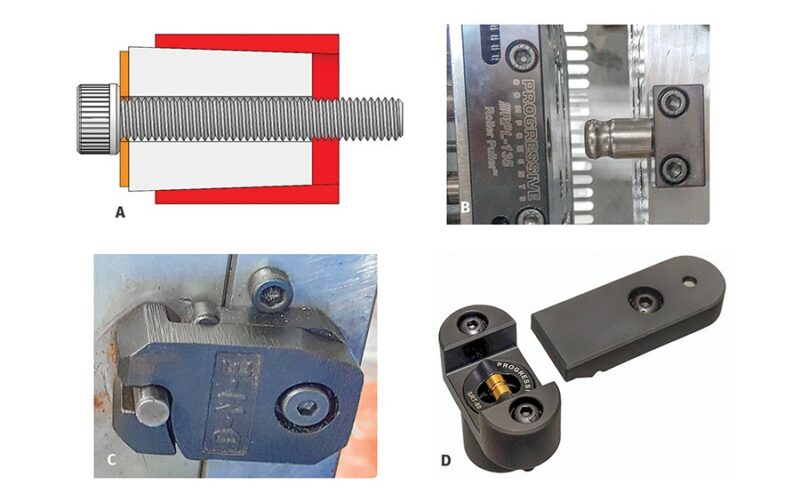

Para moldes pequenos e médios, soluções como puxadores de fricção, puxadores de rolo e retentores de placa são eficazes na prevenção do movimento indevido da placa de retirada do corredor (veja a FIG 1). Esses dispositivos, especialmente os puxadores de fricção, vêm em diversos tipos e designs, permitindo uma flexibilidade de uso no design de moldes.

Nos moldes maiores, as molas de matriz são frequentemente utilizadas para manter a placa de retirada do corredor segura, como ilustrado na FIG 2. Geralmente, são necessárias duas a quatro unidades para garantir uma força de retenção suficiente, além de evitar que a placa fique inclinada durante o seu avanço. Essas soluções são fundamentais para garantir a eficiência e a eficácia do ciclo de injeção, aumentando a durabilidade do molde e minimizando o tempo de inatividade por manutenção.

Pinos de Sucção: Design e Instalação

Os pinos de sucção desempenham um papel vital em moldes de três placas, funcionando como um equivalente à função de pinos de retirada de sprue em moldes de duas placas. Eles são responsáveis por puxar o corredor, permitindo que seja retido na placa de retirada do corredor até que esta seja estendida para frente (referência à FIG 3). Existem várias metodologias e variações na instalação de pinos de sucção, sendo que determinar o método correto pode impactar significativamente o desempenho e a durabilidade do molde.

Por exemplo, a primeira técnica, muitas vezes apelidada de método A, envolve um pino de sucção que se desloca em um furo redondo na placa de retirada do corredor, fixado no lugar por um parafuso de ajuste que atua diretamente sobre a cabeça do pino. Embora essa técnica seja comum devido ao seu baixo custo, é mais adequada para moldes de baixo a médio volume.

Outras Configurações de Pinos de Sucção

Além do método A, existem outras opções de design, como a técnica B que implementa um retentor de pino central. Esse sistema permite que o pino se mova lateralmente em caso de desalinhamento, reduzindo o desgaste. A técnica C usa uma placa em vez de um retentor; isso pode manter vários pinos de sucção, diminuindo a necessidade de múltiplos furos de usinagem. O método D, por outro lado, incorpora um bushing endurecido, o que elimina virtualmente o desgaste, enquanto a técnica E possui um bushing patenteado que oferece segurança adicional através de sua cabeça rosqueada.

Por último, a técnica F apresenta um pino de sucção cônico em um furo cônico, projetado para eliminar completamente qualque camada de desvio que poderia resultar em problemas durante o processo. Cada um desses métodos de instalação deve ser escolhido com consideração cuidadosa dos requisitos específicos de cada projeto de molde.

Manutenção e Duração dos Pinos de Sucção

A manutenção adequada e a seleção do material correto são cruciais para garantir a longevidade dos pinos de sucção. Com o desgaste ao longo do tempo, soluções adequadas devem ser implementadas — por exemplo, na técnica A, B ou C onde se pode usar um pino central oversize para fazer reparos. Para as táticas D e E, a substituição do pino ou do bush pode ser necessária. Por sua vez, a técnica F pode envolver a reusinação do furo cônico e o avanço do pino central.

Embora esses métodos possam adiar um pouco o custo inicial do molde, eles garantem um aumento significativo na durabilidade e eficiência, minimizando riscos relacionados a desvios e vazamentos, mantendo assim a qualidade das peças injetadas.

Contorno e Estrutura do Pino de Sucção

O contorno no pino de sucção é também um aspecto que muitas vezes é negligenciado. As extremidades dos pinos podem ter várias formas, com as mais comuns apresentando formatos baixos que minimizam a interrupção do fluxo de material. Como demonstrado na FIG 5, a forma de um pino pode ser crítica para o fluxo de resinas que são mais espessas ou cheias, especialmente durante o processo de injeção.

Em termos de desempenho, os pinos devem se protruir entre 0,002 e 0,020 polegadas do rosto da placa de retirada do corredor, como claramente mostrado na FIG 7. Um pino que fica abaixo da superfície pode causar grandes problemas, levando a resultados de produção indesejados, já que o corredor pode ficar preso.

Evitando Down-Flash: Chamfers e Considerações Finais

Uma técnica interessante para evitar down-flash é o uso de um chamfer de até 30 graus ao redor do buraco do pino de sucção, como apresentado na FIG 8. O chamfer ajuda a solidificar rapidamente o material e age como uma armadilha para o flash do corredor, reduzindo assim a possibilidade de falhas no produto final. Isso não só melhora a eficiência do fluxo, mas também diminui a complexidade do design ao eliminar a necessidade de um comprimento preciso para o pino de sucção.

Finalmente, ao tratar do problema de destacar e puxar drops de corredores, é importante considerar três fatores principais: o tipo de material, o tempo de ciclo e o resfriamento. Materiais mais macios exigem um subcorte de maior volume, enquanto os mais rígidos necessitam de um desenho cuidadoso para evitar problemas como flaking que podem prejudicar tanto a placa de retirada do corredor quanto a placa A, conforme ilustrado na FIG 9.

Sobre o Autor: Jim Fattori é um moldador de injeção de terceira geração com mais de 45 anos de experiência em moldagem. Ele é o fundador da Injection Mold Consulting LLC.

#Design #ThreePlate #Molds #Part