Entendendo a Perda de Pressão em Peças Moldadas por Injeção

No campo da moldagem por injeção, um dos fatores críticos que influenciam a qualidade e as características das peças finais é a perda de pressão que ocorre durante o processo. A compreensão desse fenômeno é essencial para otimizar o projeto de moldes, selecionar materiais adequados e configurar as máquinas de maneira eficaz. Ao olhar para o processo da perspectiva do plástico, podemos identificar como cada variável interactua e influencia o comportamento do material ao longo de sua trajetória, desde a injeção até o resfriamento.

O Comportamento do Plástico Durante a Moldagem por Injeção

A moldagem por injeção é frequentemente simplificada ao focar na experiência do plástico enquanto ele passa pela máquina e entra no molde. Este olhar científico considerará quatro condições principais que podem ser ajustadas: temperatura do plástico, taxa de fluxo, pressão e taxa de resfriamento. Cada uma dessas condições afeta diretamente a forma como o plástico se comporta dentro do molde. Assim, qualquer ajuste em uma dessas variáveis precisa ser cuidadosamente considerado, pois pode ter repercussões significativas nas outras.

Uma abordagem comum é considerar como a temperatura influencia a viscosidade do plástico. Aumentos na temperatura geralmente facilitam o fluxo do material, mas também podem reduzir a força de preenchimento. Quando os materiais são superaquecidos, eles podem degradar, resultando em peças de qualidade inferior. Portanto, manter um controle rigoroso sobre a temperatura é crucial para obter resultados consistentes.

Impacto da Perda de Pressão na Qualidade da Peça

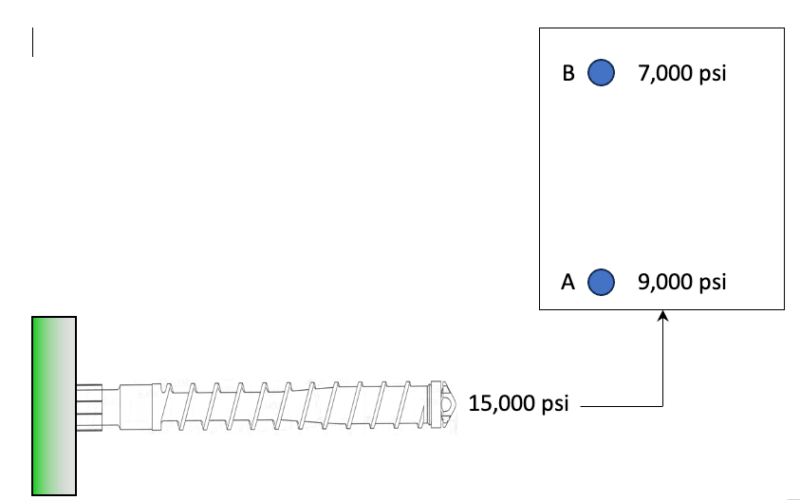

A compressibilidade dos plásticos é um fator que contribui para a perda de pressão ao longo do sistema de canal, entre o portão e a cavidade do molde. Durante a injeção, a pressão pode variar dramaticamente, resultando em diferenças na compactação do plástico. A perda de pressão é detectada de maneira mais eficaz em locais críticos, como a frente do parafuso e em seu caminho para os sensores de pressão instalados na cavidade. Por exemplo, se tivermos uma pressão nominal de 15.000 psi na frente do parafuso, a pressão pode cair para 9.000 psi após o portão e 7.000 psi ao final da cavidade. Essa variação tem implicações diretas na densidade e nas características físicas das peças acabadas.

É possível ilustrar essa perda de pressão com um exemplo simples do uso de ar comprimido. Se medirmos a pressão do ar em um compressor e em um ponto final de uma mangueira, é comum ver uma queda de pressão. Este mesmo conceito se aplica aos plásticos durante a moldagem; a pressão que inicialmente empurra o material ao longo do molde não se mantém constante. Compreender onde e por que essa perda ocorre pode ajudar na correção de potenciais defeitos na peça moldada.

Ilustrando a Perda de Pressão com um Exemplo Prático

Uma analogia útil para visualizar a perda de pressão durante o processo de moldagem é comparar o comportamento do plástico a um esponja sendo comprimida. Ao aplicar pressão a um lado da esponja, a compressão força a água a se mover através dela, mas a quantidade de pressão transmitida diminui à medida que avançamos em direção ao outro lado. Similarmente, na moldagem por injeção, a pressão aplicada na frente do parafuso se dissipa ao longo do molde, resultando em diferentes densidades de preenchimento nas diversas partes da peça.

Distúrbios adicionais dentro do canal de injeção, como variações na geometria ou obstruções parciais, podem agravar ainda mais a perda de pressão. Se os canais de injeção forem mal projetados ou se estiverem contaminados, a compressibilidade do plástico aumentará, levando a uma redução ainda mais acentuada na pressão. Portanto, um projeto de molde cuidadoso que contemple essas variáveis é crucial para minimizar perdas e maximizar a qualidade do produto final.

Consequências Práticas da Perda de Pressão

A perda de pressão não é apenas uma questão teórica; ela se manifesta em problemas práticos que afetam a qualidade das peças. Por exemplo, como mencionado anteriormente, a compressão desigual do plástico resulta em dimensões variáveis em diferentes seções da peça. Mais especificamente, locais próximos ao portão tendem a ter menos encolhimento devido à compressão adequada, enquanto áreas mais distantes frequentemente exibem maior encolhimento e, possivelmente, marcas de afundamento ou problemas de superfície.

Peças moldadas que mostram sinais de marcas de afundamento são frequentemente identificadas após a produção, resultando em custos adicionais por retrabalho ou descarte. Além disso, a estabilidade dimensional se torna uma preocupação, especialmente em aplicações onde tolerâncias apertadas são requeridas. Um foco na compreensão da relação entre pressão e qualidade da peça é essencial para engenheiros e técnicos responsáveis pela configuração dos processos de moldagem.

Abordagem para Mitigar a Perda de Pressão

Para enfrentar os desafios associados à perda de pressão na moldagem por injeção, existem diversas estratégias que podem ser adotadas. Primeiramente, a análise de moldes é fundamental. Assim, durante o projeto, deve-se considerar o dimensionamento adequado dos canais de injeção e a adequada configuração do portão para minimizar o contato do material com superfícies desnecessárias. O uso de softwares de simulação pode ajudar a prever a distribuição da pressão em várias partes do molde e a ajustar o design antes da fabricação.

Além disso, monitorar e ajustar constantemente os parâmetros da máquina de moldagem pode ser uma boa prática. Por exemplo, manter a temperatura e a pressão em níveis ideais durante o processo de injeção assegura que o plástico flui de maneira eficiente, reduzindo as perdas. Técnicas de controle em tempo real, como o uso de sensores de pressão, podem alertar os operadores sobre problemas antes que se tornem mais sérios.

Conclusão

A perda de pressão é um aspecto crítico que deve ser cuidadosamente considerado em qualquer operação de moldagem por injeção. Sua compreensão permite ajustes finos nos processos, resultando em melhorias na qualidade do produto e na eficiência do processo. Por isso, ao planejar ou modificar o processo de moldagem, considere a dinâmica da pressão e como ela pode afetar o resultado final de suas peças plásticas. Ao fazer isso, os fabricantes podem não apenas otimizar suas operações, mas também garantir a satisfação do cliente com produtos de alta qualidade e duráveis.

#Understanding #Effect #Pressure #Losses #Injection #Molded #Parts