Entendendo o Tempo de Residência em Processos de Moldagem

Quando falamos sobre o tempo de residência de um material de moldagem, é essencial compreender como isso pode ser afetado por diversos fatores. O tempo de residência é definido como o período em que uma pelotinha de resina permanece fisicamente no barril da máquina, exposta ao cisalhamento ou aquecimento através da condução. Mudar parâmetros da máquina que estão relacionados ao tempo, como tempo de resfriamento, tempo de enchimento e tempo de ejeção, influencia diretamente o tempo que o material permanece no barril.

Conhecer essas variáveis é crucial não apenas para agendar moldes em máquinas específicas, mas também para posicionar materiais sensíveis ao calor, minimizando o tempo de residência. Isso pode ser especialmente valioso para moldadores personalizados na hora de adquirir novas máquinas com especificações de barril adequadas para diferentes materiais e pesos de peças.

A Importância do Tempo de Residência

Na engenharia de plásticos, uma das questões mais intrigantes e complexas é como determinar quantas injeções de plástico estão presentes no barril e calcular o tempo de residência correspondente. Uma meta comum na indústria é manter o tempo de residência entre 2 a 5 minutos. Contudo, essa regra não é sempre aplicável, especialmente ao trabalhar com termoplásticos de alta temperatura ou materiais termicamente sensíveis.

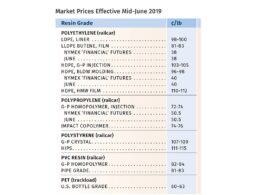

Por exemplo, quando analisamos a utilização de polipropileno (PP) e polietileno (PE) em aplicações de embalagem, pode haver desvios significativos dessa diretriz de tempo. Isso demonstra a necessidade de cuidados adicionais na hora de otimizar processos que envolvem diferentes tipos de materiais.

Variabilidade dos Tempos de Residência

Com a observação de práticas e experiências no campo da moldagem, é notável que o tempo de residência para aplicações de embalagem pode até cair abaixo de 1,5 minutos em determinados modelos de máquinas. Isso pode ser insuficiente para elevar a temperatura de plásticos semicristalinos. Uma abordagem comum utilizada nesses casos é aumentar a temperatura do barril, o que pode gerar uma condução térmica superior, compensando a falta de cisalhamento.

Por outro lado, ocorrências de tempos de residência de até 15 minutos em materiais sensíveis ao calor, em operações semiautomáticas, são igualmente problemáticas. Essas situações exigem purgas frequentes do barril para evitar a degradação do material, resultando em desperdício e ineficácia no processo.

Métodos para Calcular o Tempo de Residência

Calcular o tempo de residência de um processo em operação pode ser relativamente simples. Para isso, basta observar o tamanho máximo da injeção da máquina, o tamanho efetivo da injeção e o tempo de ciclo. A relação a seguir deve ser aplicada: Tempo de Residência = Tamanho da Injeção Máxima / (Ciclo de Tempo x Número de Injeções).

Por exemplo, em uma máquina com um tamanho máximo de injeção de 12 polegadas, que opera em um ciclo de 15 segundos, e onde 1,5 polegadas estão sendo deslocadas a cada injeção, podemos calcular que o tempo de residência seria de 2 minutos. Essa análise inicial pode fornecer uma estimativa útil, mas pode não refletir a complexidade do processo de moldagem real.

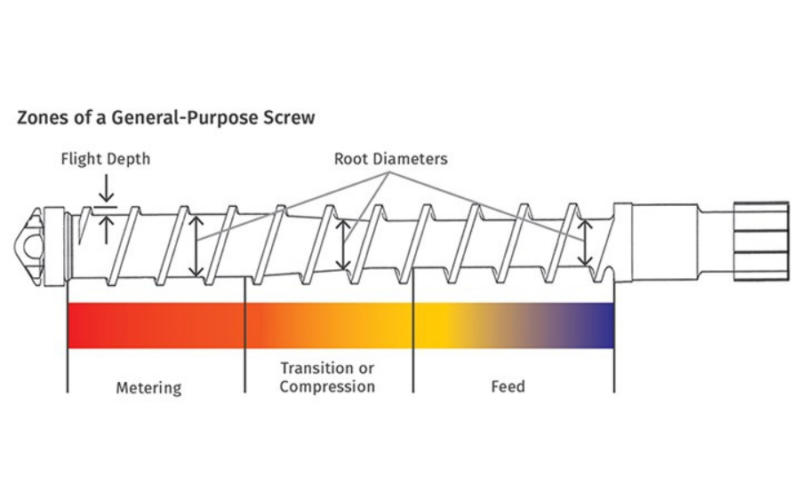

Considerações Sobre a Geometria do Barril

Quando falamos sobre o verdadeiro tempo de residência, devemos lembrar que essa métrica é definida como o tempo em que uma pelotinha está efetivamente no barril. O cálculo inicial ignora o material sendo transportado através das várias zonas do parafuso na máquina. Essa consideração é vital e pode ser realizada utilizando ferramentas que conectam a medição da quantidade de plástico entre as lâminas do parafuso.

Uma metodologia prática envolve o uso de espelhos e equipamentos de proteção individual (EPI) para observar o material em movimento. Ao visualizar a recuperação do parafuso, é possível calcular o tempo de residência de maneira mais precisa, resultando em estimativas mais fiáveis para otimização de processos.

Impacto da Densidade do Material

Um fator frequentemente negligenciado na computação do tempo de residência é a densidade do material utilizado. Materiais com densidades diferentes requerem abordagens distintas quando se calcula a capacidade do barril e, consequentemente, o desempenho da máquina. Por exemplo, uma diferença na densidade do poliestireno de alto impacto (HIPS) em relação ao polipropileno pode gerar resultados distintos em termos de capacidade maximal.

Definir a densidade em g/cm³ pode ser essencial para garantir que as operações de moldagem não resultem em falhas de enchimento ou embalagens insuficientes, influenciando diretamente a eficiência do processo e a qualidade do produto final.

Estratégias para Melhorar o Tempo de Residência

Para mitigar os desafios associados ao tempo de residência, uma série de estratégias podem ser adotadas. Isso inclui a implementação de parafusos de barreira ou a utilização de parafusos projetados especificamente para melhorar os índices de cisalhamento. Tais melhorias podem facilitar um aquecimento mais uniforme e eficaz do material, resultando em tempos de residência mais curtos.

Outra estratégia é revisar os tempos de ciclo da máquina, bem como os intervalos de fechamento e abertura do molde. Simplificar esses processos pode reduzir o tempo total que o material permanece na máquina, otimizando ainda mais o desempenho.

Avaliação do Desempenho da Máquina

Ao optar por adquirir novas máquinas, a análise dos tempos de residência deve estar no horizonte das decisões. Assistência técnica e consultoria especializadas podem proporcionar insights sobre como escolher a máquina ideal para suas necessidades específicas de produção. Isso engloba entender o material que está sendo moldado e a dinâmica do processo como um todo.

Levar em conta não apenas os parâmetros de tempo de residência, mas também a eficiência energética e a sua relação custo-benefício, é fundamental no momento de investir em novas tecnologias de moldagem para otimizar a produção.

Conclusão: O Tempo de Residência na Injeção de Plásticos

O tempo de residência no processo de injeção de plásticos é um aspecto multifacetado que exige uma abordagem cuidadosa. Considerar variáveis como tipo de material, parâmetros da máquina e tempo de ciclo pode levar a melhorias substanciais no desempenho da produção. Aproveitar as metodologias de cálculo corretas e implementar as melhores práticas resultará na maximização da eficiência.

Por fim, estar sempre atento às inovações e tecnologias emergentes no mundo da moldagem pode ser a chave para manter a competitividade em um mercado em constante evolução. As decisões infundadas com conhecimento e práticas bem estabelecidas podem fazer toda a diferença no sucesso das operações de injeção.

#Important #Factors #Approaches #Estimating #Residence #Time #Injection #Molding