Como Alcançar o Sucesso em Simulação, Parte 1: Precisão do Modelo e Decisões de Malhagem

A simulação de moldagem por injeção está se tornando cada vez mais comum no desenvolvimento de novos produtos, funcionando como uma ferramenta valiosa para prever e corrigir problemas antes que o design do produto e das ferramentas seja finalizado. Agir com base nas informações obtidas requer confiança nos resultados, mas como saber se eles são confiáveis? Neste primeiro artigo de uma série de três partes, vamos responder à pergunta: “O que é necessário para ter um projeto de simulação bem-sucedido?” Vamos identificar os fatores-chave a serem considerados e como garantir que o processo seja realizado corretamente do começo ao fim.

Precisão do Modelo

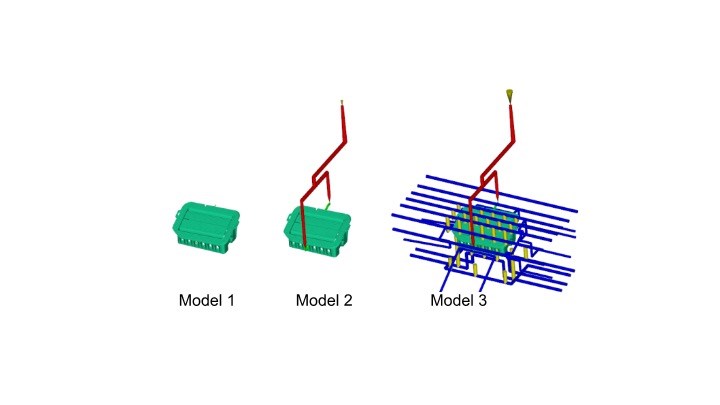

Vamos começar onde toda análise se inicia: com os modelos. Antes de mergulhar no processo de simulação, é essencial responder a algumas perguntas-chave: O modelo fornecido ao analista é a versão mais atualizada? O modelo inclui apenas a cavidade da peça ou também abrange a geometria do canal e o design do resfriamento? Os núcleos e cavidades serão fabricados usando o mesmo material do molde, e qual metal foi especificado? Quanto mais detalhes puderem ser modelados e simulados, mais precisos serão os resultados.

Em relação ao modelo da peça, é fundamental garantir que o modelo fornecido represente o tamanho final da peça, ou se foi expandido para levar em conta a taxa de encolhimento do material e, consequentemente, a geometria da cavidade usinada no molde. Isso é especialmente pertinente ao revisar os resultados da análise de deformação, pois os resultados de deflexão consideram tanto o encolhimento quanto a deformação do material. Para medir com precisão em relação às magnitudes previstas, a simulação deve começar com os dados da peça expandida, já que os resultados finais de deflexão estarão levando em conta o encolhimento. Além disso, o tipo de arquivo é relevante: arquivos nativos CAD ou STEP são geralmente as melhores opções, enquanto arquivos STL são os menos desejáveis, pois não oferecem tanta flexibilidade ao analista em termos de malhagem.

Outro aspecto a considerar são as dimensões do aço do molde. O aço do molde real é usinado de forma idêntica ao que é modelado na simulação? Se recordarmos a equação de Hagen-Poiseuille para perda de pressão, pequenas variações — até mesmo dentro da tolerância em dimensões como diâmetros de canais ou portas e espessura das paredes — podem resultar em uma grande diferença nas perdas de pressão reais devido aos expoentes aplicados às variáveis da geometria do fluxo. Portanto, as espessuras devem ser representadas corretamente na simulação. Além disso, problemas com o molde, como desvio do canal, deformação do núcleo/placa e desgaste do molde, podem ocasionar variações entre o molde real e o modelo de simulação, geralmente fora do controle do analista.

Para modelos em simulação, praticar boas práticas é sempre válido. Por exemplo, considere a possibilidade de remover pequenos detalhes, como carimbos de data ou letras de identificação de resina. Outra prática é rotacionar a peça na “posição do molde”, ou seja, a área de separação da peça deve ser paralela ao plano XY da simulação, com o duto normalmente posicionado no Z positivo. Essa orientação não afetará os progressos de preenchimento ou previsões de pressão, mas é crítica para as previsões de tonelagem do prensa. A previsão de tonelagem é baseada na área projetada no plano XY e nas pressões observadas ao longo do ciclo. Assim, se a peça não estiver na orientação correta, você corre o risco de calcular incorretamente a tonelagem do prensa. Superfícies duplicadas duplicarão a área projetada, distorcendo os resultados, e devem ser excluídas manualmente dos cálculos de força de fechamento pelo analista.

Por que a Malhagem é Importante

A qualidade da malhagem pode ser avaliada em dois níveis. A primeira pergunta a se fazer é qual tipo de malha aplicar ao modelo. No Autodesk Moldflow, há três opções: Midplane, Dual Domain e 3D. Muitas decisões influenciam a escolha do tipo de malha para uma determinada peça, sendo que a geometria da peça e a espessura das paredes são frequentemente os principais fatores. Se a geometria da sua peça for espessa e robusta (formalmente definida como uma razão largura-espessura inferior a 4:1) ou tiver características robustas, uma malha 3D deve ser utilizada para capturar adequadamente as espessuras. Outros fatores que podem influenciar esta decisão incluem caracterização do material, sequências de análise requeridas e/ou processos de moldagem, a necessidade de usar solvedores de inércia e gravidade, além dos resultados desejados — visto que nem todas as opções de resultados estão disponíveis para todos os tipos de malha.

Outra consideração crucial na seleção do tipo de malha é que diferentes malhas usam diferentes resolvedores e fazem diferentes suposições. Midplane e Dual Domain usam os mesmos resolvedores para preenchimento, orientação de fibras e cálculos de deformação. Eles também têm suposições de fundo muito semelhantes. As malhas 3D, por outro lado, geralmente fazem menos suposições, especialmente em relação a cálculos feitos na direção da espessura e para transferência de calor. Elas também utilizam resolvedores diferentes dos utilizados nas malhas Midplane e Dual Domain para preenchimento, orientação de fibras e deformação. Isso significa que, para a mesma peça, aplicar malha Dual Domain versus 3D e analisar sob condições de material e processamento idênticas, o software pode prever resultados diferentes. Frequentemente, isso pode resultar apenas em diferenças de magnitude, mas em alguns casos, também pode resultar em diferenças nas tendências. Claramente, a escolha da malha pode afetar a precisão geral.

A densidade da malha é outro elemento importante a considerar. Uma malha muito grosseira pode causar erros na progressão de preenchimento, negligenciando defeitos como armadilhas de ar, linhas de solda, hesitação e rastreamento. Quanto mais apertada for a malha aplicada, mais precisos serão os resultados… até certo ponto. Eventualmente, existe um ponto de retorno decrescente. Além disso, quanto mais estreita a malha, mais tempo de computação é necessário — e isso é uma função exponencial. Portanto, dobrar os elementos provavelmente aumentará mais do que o dobro do tempo de computação. Frequentemente, é um ato de equilibrar para os analistas ter uma malha suficientemente apertada para produzir resultados precisos, mas dentro de um prazo razoável, dependendo da extensão da análise.

A densidade da malha pode ser bastante visual, ou seja, pode parecer “apropriada”, e, portanto, é um tanto subjetiva. A regra principal com relação à densidade da malha é uma média mínima de três elementos. Um analista deve garantir que há pelo menos três elementos através de características como seções de parede fina, dobradiças vivas, sobre portas e onde podem se formar as linhas de solda, para citar alguns exemplos. Além disso, a malha precisa ser fina o suficiente para capturar com precisão os detalhes críticos da peça.

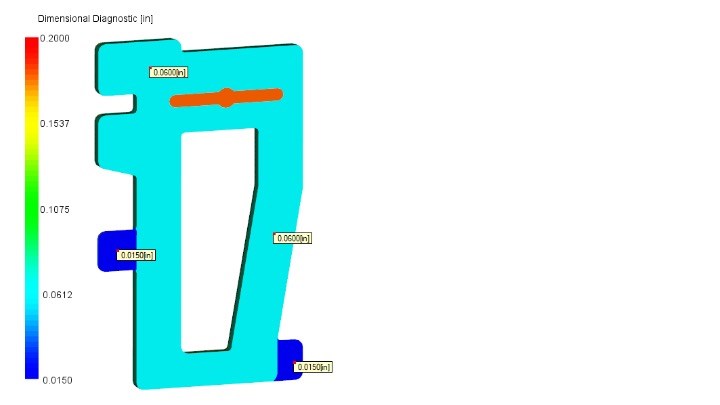

A parte mostrada na Figura 3 tem uma espessura nominal de parede de 0,060 pol., com duas abas laterais de 0,015 pol., ou um quarto da espessura nominal da parede.

FIG 3 Parte com características de abas finas.

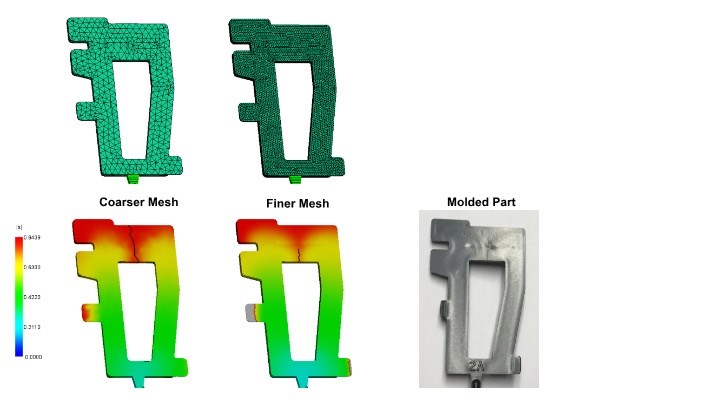

A Figura 4 mostra duas densidades de malha e os resultados correspondentes ao serem analisados sob as mesmas condições de material e processo. A primeira (à esquerda) mostra uma malha relativamente grosseira que, tecnicamente, atende à regra do mínimo de três elementos através das abas finas. A segunda malha (à direita) é muito mais refinada, superando amplamente o mínimo de três elementos requeridos através das abas.

FIG 4 Comparando a densidade da malha com peças moldadas.

Existem diferenças óbvias nos resultados. A primeira diferença a ser notada é que, enquanto a malha mais grosseira mostra hesitação em uma das abas, não apresenta falhas de preenchimento. A malha mais refinada demonstra tanto hesitação quanto falhas de preenchimento em ambas as abas (inferior esquerda e inferior direita). A segunda diferença a observar seria o desenvolvimento das linhas de solda. A malha mais grosseira apresenta linhas de solda mais irregulares, sendo mostradas nas bordas dos elementos. Uma malha mais refinada permite uma melhor resolução do resultado da linha de solda. Outro detalhe a ser levado em conta é que a malha grossa mostra a linha de solda se estendendo por toda a largura daquela seção superior, enquanto os resultados da malha mais refinada demonstram uma linha de solda mais curta. A malha mais refinada preverá com maior precisão que a linha de solda transita para uma linha de mistura à medida que a frente de fluxo avança para a extremidade distante da peça. Se compararmos esses resultados com a peça moldada nas mesmas condições, ambas as abas apresentam realmente preenchimento incompleto, e a linha de solda não é visível ao longo da largura total da peça. A malha mais refinada correlaciona-se certamente de forma mais próxima com as partes moldadas reais.

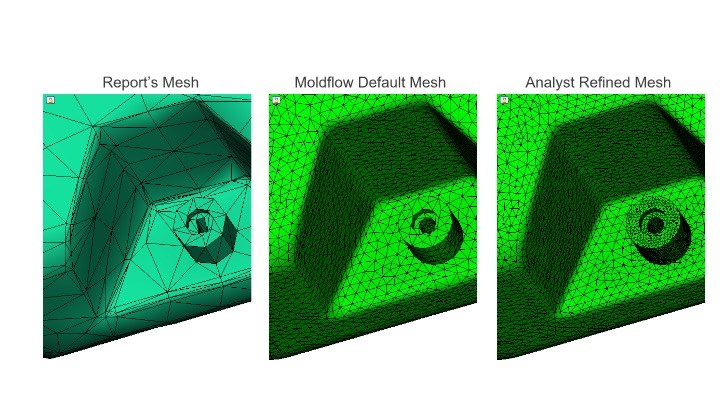

Uma nota final sobre malhagem: Os exemplos mencionados foram malhados em densidades gerais diferentes, mas em uma escala global. É possível que os analistas refinam a malha apenas em áreas específicas, seja para replicar melhor geometrias complexas das peças ou para refinar ainda mais os resultados em áreas específicas. Algumas empresas possuem padrões de Moldflow que exigem que os analistas aprimorem a malha em áreas onde se esperam linhas de solda, para produzir resultados mais precisos. O exemplo a seguir mostra três densidades de malha diferentes: a malha original do relatório de um fornecedor de ferramentas externo (infelizmente, uma malha de qualidade muito ruim, provavelmente feita por uma fonte não treinada); a malha padrão do software; e uma malha refinada a partir de um analista experiente. Neste exemplo, a característica em forma de tampa era uma fonte de quebra para o cliente, e eles desejavam usar a simulação para verificar se havia melhorias a serem feitas.

FIG 5 Refinamento de malhas em áreas específicas da peça.

No relatório de malha, a malha é excessivamente grosseira e não atende ao requisito de mínimo de três elementos. Como resultado, a parte e o buraco não refletem sua forma cilíndrica. A malha padrão do software apresenta uma densidade de malha melhorada que começa a capturar melhor as características cilíndricas. No entanto, com a malha refinada, a geometria real da característica é representada com precisão, sem aumentar a contagem de elementos globalmente. Este é um passo simples que pode proporcionar resultados de qualidade melhorados, especialmente já que esta característica estava no foco da análise.

Outros Fatores a Considerar

Projetos de simulação bem-sucedidos requerem modelos precisos e uma malha de alta qualidade, mas alguns outros aspectos importantes também serão abordados nos próximos artigos desta série. Esses itens incluem caracterização de material detalhada, configurações de processo realistas, uso de um analista qualificado, e o tempo necessário para fazer o trabalho corretamente. Todos esses aspectos se combinam para tornar a simulação bem-sucedida. Não há atalhos! Se qualquer uma dessas áreas estiver aquém do ideal, impactará a precisão de todo o projeto. No próximo artigo desta série, continuaremos essa discussão com as influências da caracterização de materiais.

SOBRE A AUTORA Jennifer Schmidt é instrutora sênior de Moldflow no American Injection Molding (AIM) Institute. Ela tem mais de 20 anos de experiência na indústria de plásticos, com foco em simulação de fluxo. É uma Especialista Certificada em Moldflow e Analista Aprovada pela GM. Jennifer possui formação em Tecnologia de Engenharia de Plásticos pela Penn State Erie.

#Achieve #Simulation #Success #Part #Model #Accuracy #Mesh #Decisions