Decifrando o Mistério da Temperatura de Fusão: 7 Parâmetros Essenciais

O processo de moldagem por injeção de plásticos envolve uma série de variáveis que influenciam diretamente a temperatura do plástico derretido. Mas, você já se perguntou: como determinar a temperatura exata a que o plástico é processado na saída do bico da máquina? Este é um enigma que muitos engenheiros enfrentam. Neste artigo, vamos explorar sete parâmetros cruciais que podem ajudar a desmistificar a temperatura de fusão do plástico durante esse processo. Prepare-se para uma jornada técnica pelo mundo da moldagem por injeção!

1. Tempo de Residência

O tempo de residência refere-se ao intervalo durante o qual as pellets de resina permanecem fisicamente no cilindro da máquina, sendo expostas ao aquecimento e ao cisalhamento. Esse período é impactado pela quantidade de material processado por hora ou por alterações nas especificações da unidade de injeção. Em situações em que moldes são movidos entre máquinas, o tempo de residência pode ser alterado sem que o engenheiro perceba.

Qualquer modificação relacionada ao tempo—incluindo tempo de resfriamento, tempo de empacotamento e até mesmo tempo de abertura e fechamento do molde—afeta diretamente o tempo de residência. Por exemplo, um aumento no tempo de empacotamento resultará em um maior tempo de permanência do plástico dentro do cilindro, contribuindo para um aumento da temperatura do material devido ao calor gerado pela fricção e pelo cisalhamento.

2. Taxa de Fluxo do Plástico

A taxa de fluxo do plástico é uma das quatro condições principais do processamento do plástico. Ao aumentar a taxa de fluxo, a geração de calor interno ou calor de cisalhamento também aumenta, resultado do atrito entre o aço da ferramenta e as correntes poliméricas em movimento. Esse efeito, denominado fluxo de arraste, causa disparidades na velocidade do fluxo em diferentes camadas do plástico, levando à geração de calor adicional por causa da fricção.

Visualize isso como um rio: na margem, a água flui lentamente, enquanto no centro está em alta velocidade. As diferenças de velocidade entre as várias camadas de plástico resultarão em calor de cisalhamento, o que pode afetar significativamente a temperatura do plástico antes de entrar no molde. Portanto, ao ajustar a taxa de fluxo, você não está apenas modificando a velocidade da produção, mas também influenciando a temperatura do seu material.

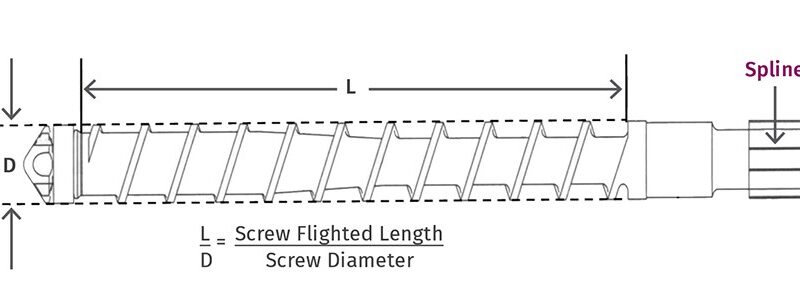

3. Configuração do Parafuso

A configuração do parafuso é fundamental para entender como a temperatura é estabilizada durante o processo de moldagem. As variáveis de configuração incluem a relação comprimento-diâmetro (L/D) e a relação de compressão. Parafusos de uso geral são comuns devido à sua capacidade de processar uma ampla gama de termoplásticos. No entanto, configurá-los corretamente é uma arte e uma ciência.

A proporção L/D varia tipicamente de 16:1 a 25:1, com 20:1 sendo a mais comum. Aumentar essa proporção maximiza o tempo de residência do plástico e, consequentemente, gera mais calor de cisalhamento, elevando a temperatura do plástico. A relação de compressão também varia, e para a maioria dos parafusos de uso geral, está entre 2.0 a 3.5:1. Aumentar a relação de compressão gera mais calor e pode aumentar a temperatura do plástico a níveis críticos, especialmente em aplicações de embalagem onde a homogeneidade e a temperatura são essenciais.

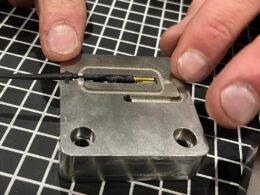

4. Aquecedores de Cilindro e Bico

Os aquecedores do cilindro e do bico desempenham um papel vital no controle da temperatura do plástico durante o derretimento. Eles transferem calor por condução para o plástico, permitindo que o material atinja pontos ideais de processamento. Alterar as configurações dos aquecedores é uma maneira eficiente de aumentar a temperatura, especialmente nas zonas frontais do cilindro, onde o material reside.

Ao substituir aquecedores, é crucial atentar-se ao material, largura, localização e classificação em watts dos mesmos. Uma instalação incorreta pode levar a uma distribuição desigual do calor, resultando em surpresas indesejadas. Quando um técnico subestima a importância dessa configuração, horas de depuração podem ser gastos apenas para descobrir que o problema era uma falha trivial na instalação do aquecedor. Portanto, a atenção aos detalhes aqui pode evitar muitas frustrações e perdas de tempo.

5. Velocidade de Rotação do Parafuso e Pressão de Retorno

A velocidade de rotação do parafuso e a pressão de retorno são variáveis críticas durante a fase de plastificação. Ambas podem ser ajustadas para aumentar a temperatura do plástico. O aumento da velocidade do parafuso provoca um aumento no calor de cisalhamento gerado, enquanto a pressão de retorno ajuda a moldar a densidade do plástico ao longo do cilindro.

É interessante notar que ajustar a pressão de retorno não é apenas uma questão de elevação da temperatura; é também vital para remover bolhas de ar que podem se encontrar no derretimento, garantindo assim uma injeção limpa e eficiente. A temperatura do material se torna crítica aqui, e é fundamental monitorá-la de perto para garantir um processo suave e sem falhas.

6. Condição do Ponto de Alimentação

A condição do ponto de alimentação é essencial para garantir que as pellets de plástico introduzidas na máquina estejam em temperatura apropriada e não se derretam antes do tempo. Um resfriamento inadequado nesta área pode levar o plástico a adere ao parafuso ou ao ponto de alimentação, resultando em condições de funcionamento ineficazes, tais como a “pontuação” ou “pontuação da saída”.

É fundamental que a temperatura do ponto de alimentação seja mantida em níveis adequados para evitar esse tipo de problema. Uma alimentação excessivamente aquecida pode resultar em uma produção inconsistente e com defeitos, além de criar acúmulo de material que poderá atrasar o processo de moldagem como um todo.

7. Buscando o Controle

Por fim, embora controlar a temperatura exata do plástico em um modo de circuito fechado, como 400°F, não seja uma tarefa simples, ainda é possível regular a temperatura dentro de um pequeno range que minimiza os impactos negativos de variações. Esta flexibilidade é vital para alcançar a consistência no processo de injeção. Vista dessa forma, a moldagem por injeção é um jogo de sutilezas, e pequenas mudanças podem ter um grande impacto!

Compreendendo que constantes configurações de máquina não equivalem a propriedades constantes do produto, e que diversos fatores afetam a temperatura do plástico, podemos identificar a importância da educação e compreensão técnica para que engenheiros e operadores consigam aprimorar os resultados. Em resumo, o domínio da temperatura de fusão do plástico é um caminho complexo, repleto de desafios, mas as recompensas em eficiência e qualidade fazem valer o esforço.

Sobre o Autor: Umberto Catignani é presidente da Orbital Plastics Consulting Inc. e possui mais de 28 anos de experiência prática na indústria de moldagem por injeção. Ele formou e certificou centenas de profissionais em plásticos e é especialista em seleção de materiais e sustentação do projeto deste processo. Contato: 404-849-6714; umberto@orbitalplastics.com

#Parameters #Unravel #Melt #Temperature #Mystery