A conclusão de uma nova planta de triagem de embalagens leves em Sollenau, na Áustria, assinada pela Stadler para a operadora PreZero, coloca em evidência um tipo de infraestrutura que costuma passar despercebida pelo público, mas que é decisiva para ampliar a reciclagem. O anúncio indica que a instalação está pronta para receber plásticos, metais e frações mistas oriundas da coleta seletiva, separando materiais com maior precisão e estabilidade operacional. Em um momento em que países europeus aceleram metas de circularidade, empreendimentos desse tipo ajudam a transformar volumes heterogêneos de resíduos em lotes de qualidade industrial, adequados à remanufatura e capazes de reduzir a dependência de matéria-prima virgem.

O que significa uma planta de triagem de embalagens leves

Plantas de triagem de embalagens leves processam o que chega das lixeiras de coleta seletiva: basicamente, plásticos, metais e pequenas frações de papel e cartão que entram misturadas no mesmo caminhão. O objetivo é separar e classificar esses materiais por tipo e pureza, de modo que possam seguir para recicladores especializados. Diferente de um aterro ou de uma usina de incineração, a planta é projetada para extrair valor do que foi descartado, elevando a taxa de recuperação e diminuindo o rejeito que seguiria para destinação final.

Na prática, o conceito de “embalagens leves” engloba PET, PEAD (HDPE), PP, filme plástico (PEBD/PE), poliestireno, alumínio e aço, além de combinações multicamadas. A eficiência técnica depende do desenho do fluxo, do número de equipamentos ópticos e mecânicos e da capacidade de manter uma alimentação constante. Embora cada projeto tenha características próprias, instalações modernas costumam operar com esteiras de alta disponibilidade, separadores balísticos e unidades de leitura espectral que identificam polímeros por assinatura no infravermelho próximo. O resultado esperado são fardos padronizados, com especificações claras de umidade, granulometria e teor de impurezas.

Como a triagem acontece

O percurso começa na recepção, onde caminhões descarregam o material em boxes cobertos. Ali, operadores conferem o aspecto visual e registram dados básicos de cada lote, como origem, volume e presença de contaminantes óbvios. Em seguida, pá-carregadeiras alimentam uma tremonha de dosagem que espalha o material de forma contínua, evitando sobrecargas pontuais e permitindo que a linha mantenha velocidade estável. Essa regularidade é crucial para o desempenho dos separadores a jusante, pois reduz variações que poderiam confundir sensores e gerar perdas de recuperação.

Depois da dosagem, o fluxo passa por pré-abertura de sacos e remoção de itens volumosos que poderiam travar os equipamentos. Magnéticos retiram metais ferrosos e, mais à frente, correntes de Foucault separam latas e objetos de alumínio. Os separadores balísticos dividem a mistura entre “planos” (como papéis e filmes) e “rolantes” (garrafas e objetos tridimensionais), melhorando a eficiência dos leitores ópticos. As unidades de identificação no infravermelho próximo fazem a leitura material a material e acionam jatos de ar para desviar o item desejado para a esteira correta. Há, ainda, etapas de retriagem e de controle de qualidade, nas quais parte do material retorna ao processo para refino, aumentando a pureza dos produtos finais.

Tecnologias frequentemente empregadas em linhas modernas

As soluções adotadas em plantas de última geração combinam mecânica robusta com sensores inteligentes. Os separadores balísticos trabalham com parâmetros ajustáveis de inclinação e frequência para melhorar a estratificação do fluxo. Os leitores de espectroscopia no infravermelho próximo identificam composições plásticas como PET, PEAD e PP a partir de assinaturas específicas, mesmo quando os itens têm cores diferentes. Câmeras de alta velocidade e algoritmos de visão computacional ajudam a distinguir formatos, evitando que um item plano seja encaminhado para o canal de tridimensionais, e vice-versa. Em alguns pontos, braços robóticos de coleta pontual fazem “cirurgias” no fluxo, retirando contaminantes persistentes ou recuperando peças de valor que escaparam dos estágios anteriores.

A automação exige sincronismo. Válvulas de sopro precisam disparar milissegundos após a leitura do sensor; as esteiras, por sua vez, mantêm uma velocidade definida para que a janela de atuação do jato de ar coincida com a posição do item. Sistemas de controle supervisório integram dados de dezenas de pontos: consumo de energia, temperatura de rolamentos, vibração de motores e pressão de ar comprimido. Com isso, a sala de controle enxerga, em tempo real, o “pulso” da planta e consegue ajustar parâmetros de setpoint, abrir bypasses e programar purgas de poeira conforme a necessidade. Em projetos mais novos, previsões de manutenção se baseiam em modelos que correlacionam vibração e temperatura com desgaste, programando trocas antes da falha.

Qualidade de produto: o que compradores exigem dos fardos

Para que um fardo de PET ou de PP seja realmente aceito por recicladores, precisa atender a especificações claras. Entre os critérios mais comuns estão teor de umidade, densidade de enfardamento, porcentagem máxima de materiais “off-spec” e presença de elementos críticos, como PVC em lotes de PET. Cada contaminante tem peso diferente no processo de reciclagem: o alumínio em um fardo de PE pode ser removido por separação eletrostática no reciclador, mas o PVC em PET pode degradar a qualidade do polímero durante a extrusão. Por isso, plantas bem ajustadas fazem não apenas a separação bruta, mas também o polimento final, com etapas dedicadas a “limpar” a fração principal de pequenas intrusões.

A rastreabilidade completa o conjunto. Lotes são identificados desde a chegada até a expedição, e amostras são coletadas em intervalos regulares para acompanhamento. Em auditorias, a planta precisa demonstrar que um lote aprovado manteve suas características até o envio. Isso envolve balanças calibradas, sensores de umidade nos pontos críticos e rotinas de inspeção visual. Quando um lote fica fora de especificação, o sistema registra a ocorrência e pode direcioná-lo para reprocessamento. Esse ciclo de feedback ajuda a equipe a ajustar a linha para a realidade do que chega da rua, que varia conforme estação do ano, campanhas de coleta e hábitos dos moradores.

Eficiência energética e emissões: onde a planta ganha desempenho

O consumo de energia em uma linha de triagem concentra-se em motores de esteiras, compressores de ar e sistemas de exaustão e filtragem. Projetos atuais buscam reduzir a demanda com inversores de frequência, que ajustam a rotação dos motores à carga real, e com estratégias de recuperação de calor do ar comprimido para aquecimento de ambientes ou de fluídos. Também é comum instalar sensores de presença e medidores setoriais, capazes de desligar trechos ociosos quando não há material fluindo, sem comprometer a disponibilidade da linha como um todo. As cabines de controle ganham isolamento térmico e iluminação LED, reduzindo consumo sem afetar a visibilidade.

Do ponto de vista ambiental, a triagem é um elo crítico para transformar descarte em matéria-prima. Cada tonelada de plástico que volta ao ciclo produtivo evita emissões associadas à extração de petróleo, à produção de resinas virgens e ao transporte de insumos. É igualmente relevante tratar os efluentes gerados pela limpeza de pisos e as partículas capturadas pelos filtros. Em áreas urbanas, o controle de ruído e de poeira protege trabalhadores e vizinhos, e costuma ser requisito de licenciamento. Em regiões sujeitas a temperaturas rigorosas, sistemas de fechamento e ventilação cruzada ajudam a manter desempenho, sem recorrer a soluções energéticas intensivas em todas as épocas do ano.

Segurança do trabalho e ergonomia: do desenho da linha ao posto do operador

Uma planta de triagem bem-sucedida começa pelo desenho seguro. Guardas fixas protegem pontos de esmagamento, cortinas luminosas interrompem o funcionamento ao detectar intrusão e sensores de velocidade monitoram o escorregamento de correias. Em passarelas e plataformas, o piso antiderrapante e as proteções laterais reduzem quedas. A sinalização precisa ser clara, com códigos de cor para risco elétrico, mecânico e químico. Bloqueios e etiquetagem (lockout/tagout) são aplicados em manutenções, evitando partidas acidentais. É uma rotina que depende de cultura e treinamento, não apenas de hardware: manuais, checklists e simulações reforçam o comportamento seguro no dia a dia.

A ergonomia também pesa. Cabines de inspeção manual, quando presentes, exigem controle de temperatura, filtragem de ar e níveis de ruído compatíveis com a legislação local. Mesas ajustáveis em altura, esteiras com velocidade compatível ao ritmo humano e boa iluminação reduzem fadiga e erros. Em tarefas repetitivas, a automação ajuda a deslocar o operador para atividades de supervisão e controle de qualidade, com ganho de precisão. O objetivo é manter a produtividade com o menor risco possível, valorizando a experiência da equipe. Em programas de melhoria contínua, operadores costumam apontar gargalos e sugerir ajustes que, somados, elevam a eficiência global da linha.

Integração com políticas públicas e metas de circularidade

A Europa adota metas progressivas de reciclagem para embalagens e amplia a responsabilidade do produtor. Nessa lógica, plantas como a de Sollenau se conectam a contratos com consórcios de municípios e sistemas de responsabilidade estendida, recebendo material de várias cidades e devolvendo volumes úteis à indústria. A previsibilidade de fornecimento é valiosa para recicladores, que precisam de matéria-prima estável para justificar investimentos em lavagem, extrusão e polimerização. Quanto melhor a triagem, menores os custos a jusante e maior a taxa de incorporação de resina reciclada em novas embalagens e produtos.

Para o poder público, a operação estável reduz o risco de interrupções na coleta seletiva e evita o envio indevido de recicláveis para aterros. Em alguns programas, contratos preveem indicadores de desempenho, como disponibilidade da linha, taxa de recuperação e qualidade de fardos expedidos. Esses números orientam pagamentos, auditorias e eventuais correções de percurso. A comunicação com o cidadão é parte do pacote: campanhas claras sobre o que pode ou não ir para a coleta seletiva impactam diretamente a qualidade do material que chega à planta, diminuindo rejeitos e ampliando o retorno econômico da operação.

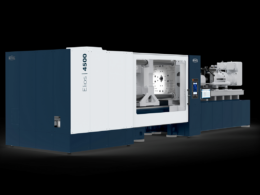

O papel da Stadler e da PreZero nesse tipo de projeto

Empresas de engenharia com atuação específica em triagem de resíduos, como a Stadler, costumam oferecer projetos “chave na mão”, integrando equipamentos próprios e de parceiros. O pacote inclui layout, fabricação, montagem eletromecânica, automação, comissionamento e treinamento da equipe local. O diferencial está na capacidade de adaptar o desenho às características do fluxo de entrada e às metas de produto final: nem toda região entrega a mesma mistura de materiais, e metas mais ambiciosas de pureza pedem mais estágios de refino e retriagem. Essa customização influencia tanto o investimento inicial quanto o custo operacional, e determina como a planta responderá a flutuações sazonais de recebimento.

A PreZero, por sua vez, opera na gestão de resíduos e reciclagem e integra uma cadeia que vai da coleta ao fornecimento de material preparado para a indústria. Em projetos dessa natureza, a operadora assume o compromisso de alimentar a linha de forma consistente, negociar saídas com recicladores e cumprir indicadores acordados com contratantes. A sinergia entre quem projeta e quem opera tende a aparecer no comissionamento: ajustes finos de velocidade, setpoints de sensores e equilíbrio de fluxos são mais rápidos quando a experiência em campo conversa com a engenharia. O resultado é uma rampa de aprendizado menor e um tempo mais curto até a operação plena.

Comissionamento, testes de desempenho e operação assistida

Depois da conclusão física, uma planta de triagem passa por etapas de comissionamento a frio e a quente. Primeiro, conferem-se sentidos de giro, proteções, intertravamentos e leituras de sensores sem carga. Em seguida, a linha recebe material real. Técnicos ajustam parâmetros como pressão de sopro, sensibilidade de leitura e inclinação de separadores. As primeiras horas revelam pontos de acúmulo e possíveis gargalos. É comum que trechos ganhem defletores auxiliares ou ajustes de altura para melhorar a distribuição do fluxo. Esse período também serve para treinar a equipe em situações de parada e retomada, e para calibrar os procedimentos de limpeza e inspeção rotineira.

Os testes de desempenho verificam se a planta atinge as metas combinadas, como recuperação de PET acima de um patamar determinado e limite de contaminação nos fardos. A aceitação formal depende de amostragens e de laudos que comparam o prometido com o entregue. Em alguns contratos, a engenharia mantém uma fase de operação assistida, com técnicos na planta por algumas semanas para acompanhar a curva de aprendizado local. Com os indicadores estabilizados, a operação segue para o regime permanente, com rotinas de manutenção preventiva, inspeções termográficas de painéis e acompanhamento de vibração em pontos críticos.

Produtos finais e destinos: o que sai da planta e para onde vai

Os principais produtos de uma linha de embalagens leves são fardos de PET transparente e colorido, PEAD, PP, filmes plásticos por famílias, alumínio e aço. Dependendo do desenho, é possível separar também poliestireno e frações mistas específicas destinadas a recicladores que trabalham “blends”. O papel e o cartão que chegam junto com a fração leve podem ser desviados para instalações dedicadas a fibras. Cada produto tem um mercado próprio e, por isso, as especificações de qualidade são alinhadas com compradores locais. Em períodos de maior demanda por resina reciclada, plantas com melhor qualidade de fardo alcançam maior valorização e têm escoamento mais previsível.

O que não atinge padrão segue dois caminhos. Parte retorna para retriagem; outra parte vira rejeito, com tratamento conforme regulações regionais. Em algumas localidades, há rota para combustível derivado de resíduo, usado em fornos de cimento sob controle ambiental estrito. Em outras, o rejeito segue para aterro sanitário. Quanto mais eficiente a triagem, menor o volume nessa última via. A operação busca o equilíbrio entre custo e pureza: acrescentar uma etapa extra pode melhorar a qualidade, mas precisa compensar o gasto adicional de energia e manutenção. É uma decisão técnica que se refina com dados de produção e feedback do mercado.

Dados que importam no dia a dia: métricas para acompanhar

Três grupos de indicadores sustentam a operação: produção, qualidade e disponibilidade. Em produção, a planta monitora toneladas por hora e por turno, além do índice de recirculação, que mostra quanto do material precisou voltar para retriagem. Em qualidade, os laudos de fardos apontam pureza, umidade e contaminantes críticos. Na disponibilidade, o foco está no tempo efetivo de operação frente ao programado, no número de paradas e na duração de cada uma. Quando agregados, esses dados explicam quedas de desempenho e ajudam a priorizar intervenções, seja em manutenção, seja em ajustes de processo ou reforço de treinamento.

No campo energético, o consumo específico por tonelada processada é o norte para redução de custos. Mapas de calor de falhas indicam pontos reincidentes e orientam inspeções. Ao lado, indicadores de segurança — como taxa de quase acidentes e observações preventivas — medem a maturidade da cultura de prevenção. Em ambientes industriais, resultados sustentáveis de longo prazo tendem a surgir quando gestão e operação compartilham metas e quando pequenas melhorias, implementadas de forma contínua, viram rotina. A leitura consistente desses indicadores permite atravessar períodos de maior ou menor volume sem perder estabilidade.

Sollenau e o entorno

Sollenau fica na Baixa Áustria, em uma região com presença industrial e logística que facilita a coleta e o encaminhamento de resíduos pós-consumo. A localização tende a reduzir distâncias de transporte entre municípios geradores, a planta de triagem e os recicladores que recebem os fardos. Em países com rede consolidada de coleta seletiva, a previsibilidade no abastecimento é um ativo. Isso se reflete na possibilidade de negociar contratos mais longos com compradores de material, que valorizam regularidade de qualidade e volume. O entorno também conta: vias de acesso, disponibilidade de energia e regras locais para movimentação de cargas influenciam a performance logística da operação.

Para a comunidade, empreendimentos assim costumam trazer empregos e parcerias com instituições de ensino técnico. Treinamentos práticos, visitas guiadas e projetos de educação ambiental conectam a população à cadeia da reciclagem. Quanto mais claro fica o destino do que é separado em casa, maior a adesão ao serviço de coleta seletiva. Isso cria um ciclo positivo: melhor qualidade de material coletado, maior eficiência da triagem e mais retorno econômico para reinvestimentos. Em um cenário de metas crescentes de circularidade, a articulação entre empresa, poder público e moradores forma a base de um sistema que se sustenta no longo prazo.

Como o cidadão influencia diretamente o desempenho da planta

Coleta seletiva começa na decisão de descarte. Itens sujos e materiais que não pertencem ao fluxo de embalagens leves aumentam o rejeito e dificultam a automação. Garrafas PET com líquido, embalagens com resíduos orgânicos e objetos como têxteis e eletrônicos geram travamentos e exigem paradas para limpeza. Por outro lado, retirar o excesso de conteúdo e respeitar a orientação local sobre o que vai para a fração leve eleva a recuperação. A planta é o coração do sistema, mas o “sangue” que chega até ela depende de hábitos de milhões de pessoas. A cada pequeno acerto, o conjunto responde com melhor desempenho.

Prefeituras e consórcios podem apoiar com comunicação simples e recorrente: peças visuais nas rotas de coleta, informativos digitais e ações em escolas e associações. A clareza sobre dias, horários e tipos de material aceitos reduz dúvidas. Do lado da operação, feedback para a comunidade ajuda a mostrar resultados: toneladas recuperadas, redução de rejeito e histórias de como o material volta como nova embalagem ou produto. Esse retorno fortalece a confiança no sistema e dá sentido prático à separação em casa, sustentando a eficiência da planta ao longo do tempo.

Rotina que evita paradas caras

Linhas de triagem trabalham com mistura abrasiva e cheia de arestas. Por isso, a manutenção preventiva faz diferença. Trocas programadas de roletes, inspeção de rasgos em correias, limpeza regular de sensores e troca de filtros mantêm o rendimento. Compressão de ar é um ponto sensível: vazamentos em rede elevam o consumo e reduzem a eficácia dos jatos de sopro. Auditorias com detectores ultrassônicos identificam perdas e orientam reparos. A lubrificação automatizada, quando presente, garante que mancais recebam a quantidade ideal de graxa, prolongando a vida útil sem demandar paradas frequentes.

A digitalização facilita. Históricos de falha, alarmes e parâmetros de processo são arquivados e viram base para análises preditivas. Um pico de temperatura em um rolamento ou a oscilação na leitura de um sensor óptico, quando vistos em contexto, indicam intervenção antes do colapso. Com equipes enxutas, priorizar o certo na hora certa evita perder turnos inteiros por uma parada que poderia ser prevista. Além disso, contratos de fornecimento de peças críticas e estoques mínimos dimensionados de acordo com o risco impedem que itens pequenos causem ociosidade prolongada.

Robótica e inteligência artificial

Nos últimos anos, braços robóticos com visão por computador passaram a atuar em pontos estratégicos da linha. Eles não substituem a separação volumosa dos equipamentos mecânicos e ópticos, mas executam tarefas precisas: retirar contaminantes recorrentes de uma fração valiosa ou resgatar itens de alto valor de uma corrente que seguiria como rejeito. A evolução dos modelos de reconhecimento, treinados com milhares de imagens de diferentes condições de luz e sujeira, aumentou a taxa de acerto. Em situações de pico, os robôs mantêm ritmo constante e ajudam a estabilizar a qualidade dos fardos.

A análise de dados também evoluiu. Painéis em tempo real cruzam métricas de sensores, consumo de energia e desempenho por turno. Regras de negócio destacam desvios: se a pureza do PET cai ao mesmo tempo em que aumenta a umidade na cabine, a equipe investiga se há condensação em dutos, variação de temperatura ou falha de exaustão. Em paralelo, recomendações automáticas sugerem reduzir velocidade de esteira ou aumentar pressão de sopro em um trecho. A autonomia de decisão ainda é humana, mas as ferramentas já oferecem pistas sólidas para ajustes rápidos e efetivos.

Custos, receitas e o ponto de equilíbrio da operação

A viabilidade econômica de uma planta de triagem se apoia em três pilares: receita com a venda de fardos, remuneração por serviço de triagem e eficiência operacional. Os preços pagos por PET, PEAD, PP e metais variam conforme o mercado e a qualidade entregue. Em períodos de queda no valor dos recicláveis, a receita do serviço de triagem e contratos de longo prazo ajudam a estabilizar a operação. Do lado dos custos, energia, manutenção, mão de obra e insumos (como correias, bicos de sopro e filtros) são os itens mais relevantes. Reduzir retrabalho, evitar paradas e minimizar perdas em cada etapa têm efeito direto no caixa.

O ponto de equilíbrio vem com previsibilidade. Quando o recebimento oscila muito, a planta perde eficiência; quando a saída encontra compradores fiéis, a operação respira. Parcerias com recicladores, com parâmetros de qualidade pactuados e visitas técnicas periódicas, diminuem devoluções e reconformações de fardos. Investimentos em automação costumam se pagar ao reduzir refugo e horas extras em retriagem manual. O importante é medir: sem dados consistentes, decisões de investimento correm o risco de se apoiar em impressões, não em evidências.

Perguntas frequentes: dúvidas que aparecem na vizinhança e na indústria

É comum que moradores perguntem se precisam lavar as embalagens antes de descartar. A orientação geral é retirar o excesso de conteúdo e evitar resíduos que causem odor ou atraiam pragas, sem a necessidade de limpeza aprofundada que consuma muita água. Outra dúvida frequente é sobre tampas e rótulos: em muitos casos, a triagem e a reciclagem subsequente conseguem lidar com esses acessórios, mas seguir as recomendações locais acelera o processo. Já do lado da indústria, as perguntas giram em torno da previsibilidade dos fardos e da possibilidade de receber granulometrias específicas que se adequem às linhas de extrusão existentes.

Empresas que compram material triado querem saber se a planta consegue separar PET transparente de colorido, se há coleta de frações como PEAD natural e pigmentado e se os metais saem com níveis baixos de “finos” e de frações orgânicas aderidas. A resposta passa pelo desenho da linha e pela disciplina operacional. Em visitas técnicas, recicladorese verificam amostras e observam pontos de geração de contaminantes. Quanto mais transparente a operação e mais consistentes os relatórios, maior a confiança e, em geral, melhores as condições comerciais.

Boas práticas na operação diária

Rotinas simples sustentam resultados. Antes do início de cada turno, equipes percorrem a linha para remover acúmulos, verificar tensões de correias e conferir se sensores estão limpos. Cabines recebem limpeza de filtros e ajuste de temperatura. Nos painéis, técnicos checam alarmes pendentes e registram ocorrências do turno anterior. Uma boa prática é manter um quadro visual com as metas do dia e os pontos de atenção, de forma que todos saibam o que priorizar. Ao longo do expediente, líderes registram microparadas e suas causas, gerando um histórico que permite atacar os gargalos mais recorrentes.

No fim do turno, relatórios curtos consolidam produção, qualidade e paradas. Itens de segurança ganham destaque: qualquer quase acidente é discutido em reunião rápida, e medidas de prevenção são programadas. O ciclo diário fecha com a expedição de fardos e a atualização do estoque. Em momentos de pico, a coordenação entre recebimento, triagem e expedição evita congestionamento interno. Com disciplina nesses passos, a planta mantém constância, reduz variabilidade e entrega fardos com maior conformidade, gerando confiança na cadeia e melhorando o retorno econômico.

Tendências de design que ganham espaço em novas plantas

Projetos recentes adotam linhas modulares, que permitem expansão em etapas conforme cresce a geração de resíduos e a exigência de pureza. Trilhos e passarelas são desenhados para facilitar manutenção e limpeza, reduzindo tempo de parada. O uso de materiais resistentes à abrasão em pontos de impacto estende a vida útil. Em automação, arquiteturas abertas facilitam a integração de novos sensores e robôs, sem refazer todo o sistema de controle. Outra tendência é a padronização de plataformas de software, unificando a visualização e a gestão de dados de diversas unidades em uma só interface corporativa.

Na gestão de ar, redes de ar comprimido com anéis fechados e monitoramento de vazão setorial diminuem perdas. Nas cabines, iluminação ajustável e controle de ruído melhoram o conforto térmico e acústico. No edifício, a captação de água de chuva para limpeza de pisos e o reuso em sanitários reduzem consumo. Na logística, docas com agenda eletrônica e balanças integradas ajudam a evitar filas e a documentar entradas e saídas com precisão. Esses avanços não dependem, necessariamente, de grandes saltos tecnológicos, mas de desenho atento aos detalhes que impactam a operação diária.

O que observar em auditorias e visitas técnicas à planta

Empresas compradoras e autoridades costumam visitar instalações para verificar conformidade e qualidade. Em auditorias, atenção recai sobre rotas de segurança, limpeza, organização de áreas de estocagem e identificação de fardos. A rastreabilidade precisa permitir saber de que turno ou de qual lote de entrada saiu cada fardo expedido. Amostragens são observadas: frequência, método de coleta, tamanho das amostras e critérios de aprovação. Em cabines, avaliam-se condições de trabalho, ergonomia e temperatura. Painéis elétricos e casas de máquinas revelam disciplina de manutenção quando exibem etiquetas atualizadas, ausência de gambiarras e organização de cabos.

Na linha, visitantes atentos notam distribuição do fluxo nas esteiras, presença de “ilhas” de material que indicam turbulência e pontos com poeira além do normal, que podem sinalizar falhas de exaustão. Em sensores ópticos, verificam-se níveis de limpeza e proteção contra impactos. Os registros de paradas e as ações corretivas adotadas a partir deles mostram maturidade da gestão. Quando a planta opera com indicadores claros e práticas padronizadas, as auditorias fluem com menos surpresas e se transformam em oportunidades de melhoria, não apenas em momentos de checagem.

Impacto para a indústria e para o consumidor

Para a indústria, a oferta de material reciclado com qualidade e constância é condição para metas de conteúdo reciclado em novas embalagens. Sem triagem eficiente, recicladores gastam mais na etapa de limpeza e perdem rendimento na extrusão, o que tira competitividade frente à resina virgem. Ao entregar fardos ajustados às necessidades de cada comprador, plantas como a de Sollenau viabilizam contratos com prazos mais longos e reduzem volatilidade. Para o consumidor, esse movimento se traduz na presença, nas prateleiras, de produtos que incorporam material reciclado, fechando o ciclo iniciado no descarte correto em casa.

Há também um efeito de aprendizado coletivo. A percepção de que a separação tem destino certo e agrega valor estimula a adesão à coleta seletiva e fortalece políticas de logística reversa. Quando o sistema funciona como cadeia — coleta, triagem e reciclagem conversando entre si —, as metas deixam de ser apenas números em regulamentos e se aproximam do cotidiano. Nesse sentido, a conclusão de uma nova planta não é um ponto de chegada isolado, mas a construção de uma infraestrutura que sustenta objetivos ambientais e econômicos de longo prazo, em linha com o que se espera de economias que caminham para a circularidade.