Introdução ao Molding por Injeção e Materiais Compósitos

Você já parou para pensar como muitos dos produtos que usamos diariamente são fabricados? O molding por injeção é uma das técnicas mais populares e eficientes para criar componentes de plástico. Essa técnica não só permite a fabricação em larga escala, mas também a personalização de designs complexos. Neste artigo, vamos explorar como o uso de materiais compósitos reforçados pode otimizar esse processo, substituindo metais e oferecendo um desempenho similar, mas com menos peso. Vamos juntos nessa jornada pelos detalhes que fazem a diferença?

Quando falamos em design, a busca por eficiência e economia é uma prioridade. Afinal, é possível produzir peças mais leves e resistentes? A resposta é sim! Entender a natureza dos materiais e como suas características influenciam o produto final é essencial para qualquer designer. Então, prepare-se para se aprofundar nos conceitos de tipos de fibra, orientações, comprimentos, e muito mais!

Tipos de Fibras e Níveis de Carregamento

Começando pelo básico, ao substituírem metais por compósitos poliméricos, os designers enfrentam uma variedade de opções de fibras para reforço. Os materiais mais utilizados no mercado incluem fibra de vidro e fibra de carbono. A fibra de vidro, por exemplo, tem sido a escolha tradicional devido ao seu custo-benefício e eficiência. Quando corretamente selecionada e integrada, ela pode aumentar consideravelmente a rigidez e a resistência das peças moldadas.

Por outro lado, a fibra de carbono é uma opção mais leve que pode ser utilizada em maiores concentrações sem comprometer a estrutura final. Isso significa que, ao adicioná-la à mistura, é possível criar produtos mais leves, o que é uma vantagem significativa, especialmente em indústrias como a automotiva e a aeroespacial.

Impacto do Carregamento nas Propriedades do Material

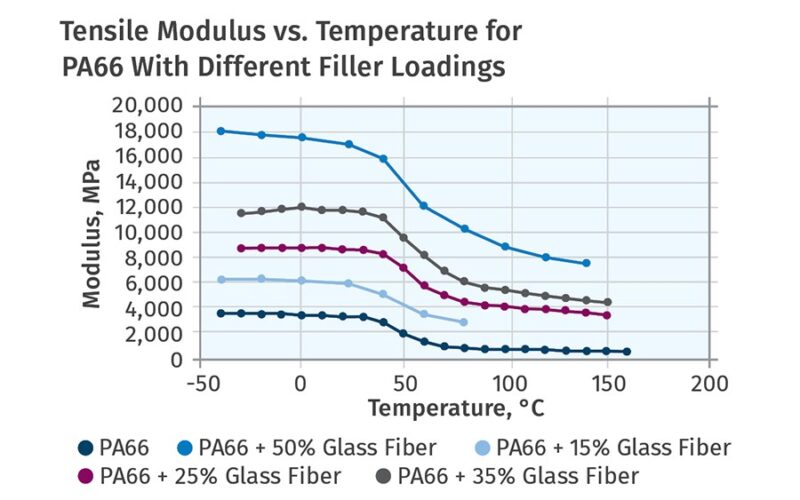

No contexto do carregamento de fibras, a relação é bastante direta: quanto maior a quantidade de fibras de vidro, maior será o módulo de elasticidade do material. Isso é fundamental para garantir que o produto final tenha a resistência necessária para suportar tensões durante sua utilização. Assim, a escolha da matriz também se torna um fator crítico que impacta a durabilidade a longo prazo.

Além disso, a introdução de fibras de carbono pode melhorar o desempenho do compósito, permitindo uma produção mais leve. Imagine como isso pode revolucionar a construção de peças! Essa capacidade de combinar materiais de fibra com polímeros cria um leque de possibilidades para designers que buscam inovação.

Orientação das Fibras

Um tópico que não pode ser esquecido é a orientação das fibras no compósito. Elas não se comportam da mesma maneira em todas as direções. Quando a carga é aplicada na mesma direção das fibras, temos uma resistência considerável; mas, e se a carga estiver na direção oposta? A resistência pode diminuir drasticamente. Isso mostra como a configuração do design do produto é vital para o seu desempenho final.

Outro ponto importante é que a maneira como as fibras se organizam durante o processo de moldagem por injeção influencia diretamente as propriedades mecânicas do produto. E aqui mais uma vez, a escolha do ponto de injeção pode ser a chave para garantir a integridade da peça moldada. Sabia que um simples erro na posição do gate pode comprometer a resistência da peça final? É verdade!

O Papel do Design na Orientação das Fibras

Portanto, quando se trata de design, é crucial escolher cuidadosamente onde o material será injetado. A simulação é uma ferramenta poderosa aqui — por meio dela, os designers podem prever como as fibras se comportarão durante o fluxo do material, garantindo um desempenho melhor e minimizando problemas como a deformação. Você imagina a diferença que isso faz para um engenheiro que precisa assegurar que uma peça suportará as tensões durante sua vida útil?

Ademais, um entendimento profundo dessas dinâmicas permite que as equipes tornem os processos de fabricação mais eficientes e menos custosos, alinhando a produção com as necessidades de mercado.

Comprimento das Fibras

Quando falamos sobre a influência do comprimento das fibras, a mensagem é clara: fibras mais longas tendem a proporcionar melhores propriedades mecânicas. Isso porque elas conseguem distribuir a carga de forma mais uniforme, o que resulta em uma resistência superior. Na prática, isso significa que os materiais com fibras longas podem lidar melhor com impactos, ampliando suas aplicações.

Com o avanço da tecnologia, as indústrias têm investido no desenvolvimento de compósitos com fibras mais longas, capazes de atingir alturas de 10-12 mm. Esses novos compósitos têm se mostrado promissores para diversas aplicações, uma vez que permitem a absorção de energia sem comprometer a estrutura do material.

Tecnologia de Fibras Longas

A adoção da tecnologia de fibras longas não é apenas uma tendência passageira. Ao preservar o comprimento das fibras durante o processo de moldagem, os projetistas conseguem maximizar a eficácia das propriedades mecânicas do material. Isso mostra como a escolha do equipamento e dos métodos de moldagem pode impactar diretamente o resultado final.

Ainda existe muito a se explorar nesse campo; os fabricantes estão constantemente em busca de inovações que possam permitir um uso mais eficiente de fibras em seus produtos. Essa corrida por melhores soluções resulta em benefícios não apenas para os designers, mas para toda a cadeia produtiva.

Seções Transversais das Fibras e Estabilidade Dimensional

Com tudo isso em mente, surge a questão das seções transversais das fibras. As estruturas das fibras também desempenham um papel significativo nas propriedades do material. É sabido que as fibras cilíndricas tradicionais podem levar a taxas de encolhimento anisotrópicas, causando deformações indesejadas nas peças acabadas. Para minimizar esse efeito, novas formas de fibras, como as fibras retangulares, vêm sendo testadas.

O objetivo dessas inovações é alcançar um equilíbrio entre desempenho e estabilidade dimensional. Por exemplo, as fibras planas podem reduzir a influência do encolhimento irregular durante a moldagem. Isso permite um desempenho mais confiável das peças moldadas, especialmente em aplicações onde as dimensões precisas são críticas.

Avanços em Tecnologias de Reforço

Embora os gastos com pesquisa e desenvolvimento possam ser significativos, as recompensas potenciais são valiosas. O uso de formas inéditas de fibras pode levar à redução do desperdício e melhoria nas propriedades físico-mecânicas, resultando em produtos mais competitivos. Imagine o impacto que isso pode ter na produção de bens de consumo, onde a qualidade e a capacidade de inovação são fundamentais para o sucesso!

Os designers e engenheiros devem, portanto, estar sempre atentos às tendências e inovações para se manterem competitivos no mercado. O futuro promete ser bastante promissor para o uso de compósitos em diversas indústrias, e quem sabe o que ainda está por vir?

Conclusão: O Futuro do Molding por Injeção com Compósitos

Em resumo, as oportunidades para designers utilizando compósitos fibrosos são vastas e emocionantes. A eficácia no design, escolha de materiais, orientações de fibras e comprimentos demonstram como uma abordagem holística pode amplificar os resultados e minimizar falhas. Manter-se atualizado sobre as novas tecnologias e inovações é a chave para o sucesso em um ambiente competitivo.

Se você é designer ou está envolvido no processo de moldagem, lembre-se: a combinação de conhecimento técnico profundo e criatividade é o que impulsionará a inovação no futuro. Então, na próxima vez que você pegar algum produto, lembre-se que a verdadeira mágica está nos detalhes que fazem toda a diferença!

#FiberReinforced #Thermoplastic #Composites #Parts