CMI – Corporación Multi Inversiones é um nome conhecido quando o assunto é cadeia integrada de alimentos na América Latina. A trajetória centenária do grupo ajudou a consolidar o Pollo Campero como referência de frango frito em diversos países. Ao longo de mais de um século, a companhia aperfeiçoou processos, padronizou receitas e montou uma rede que conecta campo, indústria, distribuição e restaurantes com foco em escala e constância de qualidade.

Sediada na Cidade da Guatemala e presente em 15 países, a CMI reúne mais de 54 mil colaboradores em diferentes frentes de negócios. O braço CMI Alimentos concentra granjas, fábricas de ração, abatedouros, plantas de processados e marcas do varejo e food service. O resultado é uma operação que abastece lojas próprias e franquias, além de linhas de produtos para supermercados na América Latina e nos Estados Unidos.

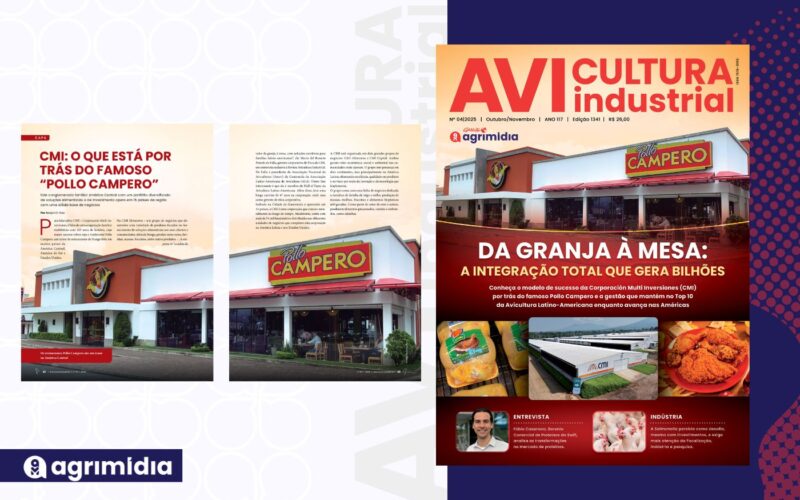

CMI: O que está por trás do famoso “Pollo Campero” na Avicultura Industrial de Outubro

O Pollo Campero nasceu em 1971, depois que a CMI entrou na avicultura em 1964 e consolidou conhecimento sobre genética, nutrição e processamento de frango. A marca cresceu apoiada em um tripé claro: receita exclusiva, execução padronizada e logística que mantém frescor e textura até a mesa do cliente. Do tempero ao empanamento, há rotinas com tempos e temperaturas definidos para repetir o mesmo resultado em diferentes cozinhas e países.

A popularidade do prato não é obra do acaso. Por trás do sabor estão decisões industriais e de serviço: seleção de cortes com especificações rígidas, marinada mensurada em gramas por quilo, controle de umidade no empanamento, fritura em equipamentos calibrados e monitoramento do óleo com indicadores diários. No salão, fluxo de atendimento, mise en place e treinamento de equipe completam a experiência para manter crocância, tempero equilibrado e tempo de espera curto.

De loja a corporação: como a CMI se estruturou para crescer

A origem do grupo remonta a 1920, quando Juan Bautista Gutiérrez abriu um pequeno comércio em Totonicapán, no oeste da Guatemala. Em 1936, veio a fábrica de trigo Molino Excelsior, em Quetzaltenango, movimento que levou a CMI à indústria de moagem. Os passos seguintes foram a entrada na avicultura, a abertura do primeiro restaurante e a diversificação em novas categorias de alimentos e serviços relacionados.

Hoje a CMI está organizada em dois grandes blocos: CMI Alimentos e CMI Capital. No primeiro, estão a agroindústria, o processamento e o varejo de alimentos; no segundo, participações e negócios complementares. A gestão permanece familiar, agora na terceira geração das famílias Gutiérrez Mayorga e Bosch Gutiérrez, com processos corporativos e governança que sustentam a expansão geográfica e a padronização das operações.

Da granja à mesa: a lógica da cadeia integrada

O modelo da CMI Alimentos parte de um princípio: integrar etapas críticas para reduzir variação. Isso começa na genética e no incubatório, passa pela fabricação de ração e manejo nas granjas, segue para o abate e o processamento e termina na distribuição e no restaurante. Cada elo tem metas técnicas e indicadores próprios, mas todos convergem para um padrão de produto coerente na loja.

Na prática, a integração permite planejar desde o peso-alvo do frango até o mix de cortes por região. O trabalho acontece em ciclos. O time de planejamento (S&OP) projeta demanda por loja e por área, define lotes, agenda abates e especifica volumes de marinada, empanamentos e pacotes de farinha. Com rastreabilidade por lote, qualquer variação em sabor, cor ou textura pode ser rastreada até plantel, ração, turno de processamento ou parâmetros de fritura. Isso dá velocidade de correção e evita que a percepção do cliente flutue de uma visita para outra.

O papel das receitas padronizadas: marinada, empanamento e fritura

Receitas icônicas dependem de constância. No Pollo Campero, a marinada é calculada com proporção de temperos por quilo, tempo de descanso controlado e temperatura definida. Isso garante penetração do tempero, umidade adequada e base para crocância. O empanamento usa farinhas e granulometrias específicas, com controle de batimento e repouso para formar a textura desejada. Tudo é medido, registrado e auditado por amostragem ao longo do dia.

Na fritura, os equipamentos trabalham com curvas de temperatura validadas. O óleo é monitorado com medidor de compostos polares ou índice de degradação, e há limites operacionais definidos. Se o parâmetro sai do alvo, o óleo é filtrado, corrigido ou substituído. A curva de fritura é casada ao tamanho do lote para evitar queda brusca de temperatura. O objetivo é simples: casca uniforme, interior suculento e cor consistente, sem gosto residual de óleo e sem textura irregular.

Qualidade e segurança de alimentos: APPCC do campo ao balcão

Para manter padrão em grande escala, a CMI trabalha com APPCC (Análise de Perigos e Pontos Críticos de Controle) em diferentes plantas. Nos abatedouros e unidades de processados, pontos críticos incluem temperatura de carcaça, tempo de resfriamento, cloro residual na água de processo, ausência de contaminação cruzada e validade real conforme lote. Há POPs detalhados para higienização de equipamentos, troca de EPIs e manuseio de aditivos e condimentos.

No restaurante, a lógica é similar. Checagens por turno verificam temperatura de recebimento, armazenamento e preparo, além do tempo de exposição nos balcões aquecidos. As fichas técnicas trazem gramaturas, tempos, fotos de referência e descrição do ponto ideal. Auditorias internas periódicas cruzam dados de loja com o que foi produzido na fábrica. Em caso de não conformidade, há protocolos de bloqueio de lote e comunicação para retirada ordenada de produto, com simulações de recall para treinar resposta rápida.

Logística e cadeia fria: o caminho do produto até a loja

A distribuição combina centros de preparo, câmaras frias e rotas de entrega com janelas de tempo. Sistemas WMS controlam giro por lote e validade, enquanto TMS organiza a roteirização. Em rotas longas, caminhões refrigerados mantêm temperatura monitorada por telemetria. Na chegada, equipes conferem temperatura do núcleo do produto, integridade das caixas e quantidade recebida, sempre comparando o físico com o pedido do ERP.

A rotina reduz perdas e padroniza o produto que vai para a fritadeira. Kit de loja inclui insumos para marinada, farinhas, óleos, cartuchos de filtração, embalagens e material de apoio. Indicadores como OTIF (entrega no prazo, na quantidade correta), taxa de devolução e ruptura de estoque são acompanhados semanalmente. Quando há picos de demanda, planos de contingência ativam rotas alternativas ou transferências entre lojas próximas para evitar falta de produto no horário de maior movimento.

Padrões de loja: pessoas, processos e equipamentos na rotina do dia

A unidade operacional do Pollo Campero se apoia em três pilares: equipe treinada, cozinha funcional e equipamentos calibrados. A escala de funcionários considera picos do almoço e jantar. Treinamentos cobrem técnica de empanamento, carga de cestos, tempo de fritura, montagem de pedidos e protocolos de limpeza entre séries. Cada turno tem checklists, e o gerente acompanha indicadores simples como tempo médio de espera e índice de pedidos reprocessados.

A cozinha é planejada para fluxo contínuo. Pré-preparo fica próximo ao empanamento; fritadeiras em bateria facilitam alternância de lotes; e a área de expedição tem aquecimento regulado para preservar crocância por minutos críticos até a mesa ou embalagem de viagem. Há rotina de filtragem do óleo em horários definidos, com registros e etiquetas. Quando um parâmetro se afasta do ideal, o sistema aponta correção e, se necessário, bloqueia a produção daquele posto até nova validação.

Portfólio além do frango: moinhos, massas, suínos e processados

A CMI também opera moinhos de trigo e milho, fábricas de massas, biscoitos e molhos, além de unidades de carnes suínas e embutidos. O portfólio inclui alimentos cozidos e processados, como salsichas e cortes temperados, que chegam às gôndolas de supermercados. Esse ecossistema facilita a compra de insumos em escala, a negociação com redes varejistas e a otimização de rotas logísticas compartilhadas entre categorias.

A sinergia entre categorias impacta diretamente o restaurante. Farinhas com especificações do empanamento podem ser produzidas de forma consistente, reduzindo variação entre lotes. Molhos e acompanhamentos, quando fabricados em plantas próprias ou parceiras homologadas, seguem a mesma disciplina de qualidade. O ganho de previsibilidade se traduz em operação mais simples na ponta, com menos ajustes diários e melhor experiência para o cliente.

Mapa de marcas e presença: América Central, América do Sul e EUA

No food service, o grupo atua com nomes reconhecidos como Pollo Campero, Pollo Granjero e Don Pollo. A rede alcança milhares de famílias em países como Guatemala, El Salvador, Costa Rica, Equador e México. Nos Estados Unidos, a marca soma lojas em diferentes estados, além de ampliar presença em supermercados com itens refrigerados de culinária hispânica produzidos por empresas do grupo.

O mercado norte-americano ganhou relevância com a oferta de pratos prontos e linhas refrigeradas sob marcas especializadas. Esse movimento ampliou canais de venda: além do salão e do delivery, há espaço nas gôndolas para refeições que resgatam sabores latinos com especificação industrial. O efeito combinado é maior visibilidade da marca e diversificação de receitas, sem depender apenas do desempenho das lojas de rua.

Pessoas e governança: a importância da disciplina ética

Na CMI, a cultura corporativa foi moldada com foco em ética, conformidade e longevidade do negócio. A executiva María del Rosario Penedo de Falla, gerente corporativa de Ética, acumula trajetória de décadas no grupo, além de atuação em entidades do setor avícola na Guatemala e na América Latina. A combinação entre liderança experiente e processos de controle ajuda a manter padronização e a resolver incidentes com rapidez.

Canais de denúncia, políticas de integridade, treinamentos e auditorias fazem parte do dia a dia. O objetivo é prevenir conflitos de interesse, garantir conformidade regulatória e preservar a reputação das marcas. Em uma rede grande e distribuída, procedimentos claros e coletivos bem treinados diminuem a dependência de decisões individuais e mantêm a operação previsível, inclusive em períodos de alta demanda.

Métricas que sustentam o padrão: do OEE à satisfação do cliente

A produção mede eficiência de equipamentos (OEE), rendimento de cortes, perdas por lote e conformidade microbiológica. Na logística, OTIF, temperatura média de transporte, índice de avarias e giro por SKU orientam decisões de compra e distribuição. No restaurante, tempo médio de preparo, taxa de reprocesso, NPS e recorrência de cliente embasam ajustes de escala, cardápio e treinamento de equipe.

Esses números viram decisões práticas: ajustar a curva de fritura em horários de pico, calibrar a granulometria da farinha para manter a mesma crocância em climas diferentes, trocar turnos com mais eficiência de empanamento para horários de maior fluxo e revisar a quantidade de cestos por batelada. O ciclo de melhoria contínua fecha quando os indicadores voltam para a sala de planejamento e realimentam o S&OP com dados reais das lojas.

Passo a passo para replicar o modelo em operações de frango frito

O caso Pollo Campero mostra que a receita deve ser tratada como processo industrial. O primeiro passo é desenhar a ficha técnica com pesos, tempos, temperaturas e fotos de referência. Em seguida, padronizar marinada e empanamento com escalas mensuráveis. O terceiro passo é validar a fritura com curvas de aquecimento, carga de cesto e tempo de descanso. Por fim, definir a janela de exposição do produto e o método de manutenção de calor até a entrega ao cliente.

Para sustentar o crescimento, a operação precisa de treinamento, controle de insumos e logística previsível. Isso inclui calendário de filtragem e troca de óleo, checklists de abertura e fechamento de loja, calibração periódica de termômetros, uso de medidor de degradação do óleo, inventários cíclicos por amostragem e auditorias surpresa. Documentar cada etapa e medir resultados transforma o sabor desejado em padrão repetível em diferentes endereços.

- Defina o peso e o corte padrão do frango por loja e por região.

- Estabeleça a proporção de temperos por quilo e o tempo de marinada.

- Controle a umidade do empanamento para garantir aderência e textura.

- Calibre temperaturas e cargas de fritura; monitore o óleo com instrumento.

- Defina a janela de serviço e descarte após o tempo limite para preservar padrão.

- Treine a equipe com POPs e verificação de aprendizagem por posto.

Cardápio e adaptação local: o que muda de país para país

A base do frango frito é a mesma, mas acompanhamentos e formatos se ajustam ao gosto local. Em praças da América Central, há combinações com arroz e feijão. Em países andinos, entram milho e molhos específicos. Nos Estados Unidos, ofertas de combos e opções de porção variam para dialogar com hábitos de consumo, mantendo o núcleo do produto com o mesmo tempero e crocância característicos.

Esse equilíbrio entre padrão e adaptação exige testes piloto. A empresa costuma validar opções em poucas lojas, medindo venda por hora, satisfação e ticket médio. Se a performance é consistente, o item entra no cardápio regional com fichas e treinamento específicos. Quando há queda de qualidade ou impacto negativo no tempo de preparo, o produto é revisto ou descartado. A regra é preservar a essência do prato que trouxe o cliente à loja.

Tecnologia de apoio: do ERP ao monitoramento de óleo em tempo real

Sistemas corporativos ajudam a garantir regularidade. O ERP integra compras, estoque e previsão de demanda. O WMS organiza câmaras frias e separação por lote. Em loja, tablets exibem fichas técnicas com fotos, tempos e checklists. Medidores eletrônicos monitoram a degradação do óleo e sinalizam a hora de filtrar ou substituir. Termômetros digitais registram temperaturas em recebimento, armazenamento e cocção, com alarmes quando algum parâmetro sai do alvo.

Na gestão, dashboards diários agregam dados de venda, ticket médio, tempo de fila e avaliações de clientes. O gerente enxerga em minutos onde estão os gargalos e aciona contramedidas simples, como abrir um novo posto de empanamento no pico do almoço ou antecipar um lote de fritura. A matriz acompanha indicadores consolidados para decidir expansão, reformas e investimento em equipamentos de maior capacidade.

Treinamento e cultura de loja: como manter padrão com rotatividade

Redes de alimentação lidam com rotatividade de equipe. Para reduzir o impacto, a CMI investe em capacitação por trilhas: integração, operação de cozinha, atendimento, liderança de turno e gestão de estoque. Cada etapa tem conteúdo prático, avaliação e reciclagem periódica. Treinos rápidos antes de cada turno reforçam pontos críticos, como tempo de repouso do empanamento e postura no balcão.

A cultura de loja valoriza execução consistente. Quadros com fotos do “padrão ouro” ajudam a equipe a comparar o produto real com o ideal. O gerente de turno usa linguagem simples e dá feedback na hora, sem esperar a auditoria formal. Quando alguém domina uma etapa, passa a treinar colegas. Esse efeito multiplicador espalha boas práticas e deixa a operação menos dependente de poucas pessoas-chave.

A voz do cliente: indicadores que orientam o aperfeiçoamento do cardápio

Além das métricas internas, a rede acompanha avaliações de sabor, textura, temperatura e tempo de espera. Painéis consolidados mostram pontos por loja e por horário. Quando a nota cai, o gerente checa variáveis operacionais: carga de cesto, tempo de espera no pass-through, excesso de gordura na peça ou demora na montagem do pedido. Ajustes finos no processo costumam recuperar a percepção de qualidade em poucos dias.

Em lançamentos, a empresa monitora retorno do cliente e impacto operacional. Um acompanhamento novo pode vender bem, mas se atrasar a cozinha ou prejudicar a crocância do frango principal, perde espaço. O princípio é proteger o prato que dá identidade à marca e, ao mesmo tempo, oferecer variações que ampliem ticket e frequência. Dados de venda por minuto, combinados com relatos dos clientes, guiam essa balança.

Crescimento com franquias: como garantir consistência entre operadores

Em mercados selecionados, o modelo de franquias acelera a expansão. Para não diluir o padrão, a franqueadora define requisitos de cozinha, área de atendimento, capacidade de armazenamento e rotinas de manutenção. O franqueado recebe treinamento completo, acompanhamento na abertura e auditorias recorrentes. Insumos críticos são homologados e, quando possível, centralizados para garantir a mesma receita e o mesmo rendimento em todas as lojas.

A relação com o franqueado é sustentada por indicadores compartilhados. Se o tempo de fila sobe, a franqueadora ajuda a redesenhar layout ou escala. Se o índice de reprocesso aumenta, o foco volta ao empanamento e à fritura. Quando uma loja supera as metas por mais de três meses, parte das práticas é estudada e pode ser disseminada em programas de excelência para toda a rede.

Exemplo prático: rotina de um turno com pico de almoço e jantar

Manhã cedo: recebimento de insumos com conferência de temperatura e quantidade; organização de câmara; preparo da marinada do primeiro lote; checagem e filtragem do óleo; calibração de termômetros. Pré-pico do almoço: empanamento de lotes em sequência; validação da curva de fritura; montagem da praça de atendimentos e checagem da área de expedição. Pico: alternância de cestos conforme curva; monitoramento de fila; registro de tempos e correção em tempo real.

Entre picos: limpeza intermediária em postos; preparo da segunda leva de marinada; inventário rápido de insumos críticos; ajustes de escala para o jantar. Fim de turno: filtragem do óleo; limpeza profunda dos equipamentos; descarte de itens fora da janela de serviço; registro de indicadores e passagem de turno. Essa disciplina minimiza quedas de qualidade e estabiliza a experiência, mesmo com variação de movimento ao longo do dia.

Perguntas frequentes: dúvidas que surgem no balcão e na cozinha

Por que a peça às vezes parece menos crocante? Normalmente está ligado à umidade do empanamento ou ao tempo de espera após a fritura. Ajustar a proporção de farinha e o repouso entre empanamento e fritura ajuda. Servir dentro da janela de tempo recomendada preserva a textura. Medir a degradação do óleo e manter a temperatura estável também evita perda de crocância.

Por que o sabor varia entre lojas? Diferenças acontecem quando o processo não segue a ficha técnica. Marinada com tempo inferior, empanamento com umidade fora do alvo ou fritura feita com carga acima da recomendada impactam o resultado. A solução é reforçar treinamento, revisar checklists e garantir insumos homologados, com lotes rastreáveis.

Lições para a indústria: o que o caso CMI ensina sobre escala e constância

O Pollo Campero ilustra como uma receita tradicional pode ganhar escala sem perder identidade quando há integração entre agroindústria, processamento e restaurante. O segredo está menos no “pulo do gato” e mais na soma de decisões técnicas: escolha do corte, marinação controlada, empanamento consistente, fritura com parâmetros rígidos e logística confiável. A disciplina em cada etapa reduz surpresas e sustenta o crescimento em mercados distintos.

Para empresas que desejam seguir caminho parecido, o ponto de partida é transformar o sabor desejado em especificações mensuráveis e treinar a equipe para executá-las sem atalhos. Na sequência, construir rotinas de medição e resposta rápida. Com dados à mão, a operação ajusta rotas, equipes e equipamentos. Foi assim que a CMI passou de uma pequena loja a uma corporação multilatina, mantendo um prato que o cliente reconhece pelo sabor e pela textura desde a primeira mordida.