O relatório a seguir encerra nossa cobertura das máquinas e equipamentos apresentados durante o NPE2024, ocorrido em maio. Para mais artigos sobre todas as tecnologias de processamento, consulte nossas edições de março a julho ou acesse ptonline.com/topics/npe para obter toda a cobertura do NPE2024 em um só lugar.

Sustentabilidade em Primeiro Plano

A sustentabilidade, na forma de processamento de resinas recicladas ou biossustentáveis e o uso de IA por meio de plataformas da Indústria 4.0, estava presente em toda a injeção de moldagem. Sobre a resposta da Arburg e da indústria à pressão pública crescente para lidar com preocupações ambientais, Martin Baumann, CEO da Arburg EUA, reconheceu a situação crítica do setor plástico. “A sustentabilidade está na mente de todos,” declarou Baumann durante a coletiva de imprensa da Arburg no NPE2024. “A avaliação científica — e não a emocional — diz que os plásticos são a melhor resposta para muitas aplicações. Os plásticos estão aqui para ficar,” mas no que diz respeito à melhoria da sustentabilidade, “todos têm um papel a desempenhar.”

Para a Husky, que há muito tempo domina as tecnologias aplicadas em aplicações de uso único, como pré-formas PET, a empresa defendeu os plásticos enquanto reconhecia os desafios atuais. Posicionando o PET como “a escolha claramente superior” em relação ao papel ou alumínio, com base em desempenho e pegada de carbono, o CEO da Husky, John Galt, também abordou os desafios que o setor enfrenta, afirmando em seu comunicado de NPE2024: “Faça uma coisa certa, a poluição por plásticos é um problema.” Para sua parte, a Husky afirma que a solução para esse problema é a transição da indústria de uma economia linear para uma circular. Nesse sentido,

mostrando o potencial de circularidade de uma garrafa PET, a Husky demonstrou como uma garrafa poderia ser recolhida, lavada, triturada, moldada e recheada, retornando às prateleiras das lojas e às mãos dos consumidores em apenas cinco dias.

No evento, uma máquina HyPETHPP6e moldou uma pré-forma de 5,89 g a partir de material 100% rPET. Em outra parte do estande, um sistema Hylectric 4.0 utilizando a tecnologia de injeção UltraShot moldou uma peça de bio-resina, enquanto a Husky posiciona sua tecnologia UltraMelt, com controle de processo preciso, como uma resposta para moldar bio-resinas. Outros esforços voltados para a sustentabilidade apresentados no evento incluíram design e desenvolvimento em leveza, fechamentos presos e a introdução de fechamentos de garrafas fabricados a partir de 100% de PET, criando embalagens mono-material que podem agilizar a reciclagem de garrafas que atualmente utilizam poliolefinas nas tampas.

A KraussMaffei foi ainda mais longe, fechando o ciclo dos produtos moldados em seu estande e não apenas utilizando regranulados, mas reformulando e repelletizando os componentes em novos pellets. Frascos de sangue transparentes moldados em uma ferramenta de 32 cavidades na impressora PX 251-1400 de qualidade médica elétrica, em um ciclo de 7 segundos, foram granulados e transportados por ar para um extrusor de dupla rosca ZE 28 BluePower, que foi alimentado pelas flocos por um misturador gravimétrico. Quatro unidades de dosagem líquida, integradas aos controles do extrusor, permitiram a criação de novos pellets “azuis KraussMaffei”. O controle fotométrico foi usado para monitorar distúrbios de cor, alterando automaticamente a unidade de dosagem líquida para modificar as configurações à medida que o material PP 9074 MED da ExxonMobil era recomposto em novos pellets azuis. Processando a uma taxa de 40 kg/hr, o extrusor foi conectado a um pelletizador submerso que, por sua vez, alimentou pellets recém-compostos a um secador centrífugo que separou a água da resina, despejando a saída em um gaylord transparente.

Esses novos pellets foram então alimentados para uma máquina de moldagem por injeção elétrica PX81 operando com um parafuso de uso geral. O índice de fluidez da fusão (MFI) para os novos pellets estava um pouco mais alto — 28 vs. 24 — à medida que o material era supermoldado em inserções de metal, alimentadas por um sistema de automação. No evento, o sistema operou em um ciclo de 39 segundos, mas a KM afirmou que em produção isso poderia ser reduzido para 30 segundos. Um sistema Keyence gravou um código QR em cada abridor de garrafas, proporcionando aos participantes que o escanearam todos os detalhes do NPE2024 da KM.

Em outra demonstração de processamento de resinas recicladas, a KM operou um modelo de 1.100 toneladas de seu sistema de moldagem por injeção de compactação direta (DCIM), moldando cinco componentes de uma caixa reutilizável em um ciclo de 40 segundos, que foram automaticamente montados por um robô após a moldagem. Nesta exibição, seis materiais diferentes, incluindo três tipos de sucata reciclada pós-industrial, foram combinados com a compactação e a injeção ocorrendo na mesma máquina. A mistura de materiais incluiu uma classificação de injeção de PP de uma aplicação automotiva, além de fibra de PP de máscaras faciais FFP2 trituradas e uma classificação de PP para moldagem por sopro. Os aditivos introduzidos incluíam um estabilizante, corante e pó de ferro, que auxiliou na desmolagem. Ao todo, a mistura de material comprimido inline promete reduzir os custos de material em até 50%.

A ferramenta foi alimentada por um parafuso de 90 mm com um disparo de 950 g. A KM observou que o DCIM pode processar praticamente qualquer material, exceto PVC (que exigiria um contrarotativo de dupla rosca). Filtros de fusão também podem ser adicionados para lidar com quaisquer contaminantes potenciais na corrente de material reciclado.

KraussMaffei fechou o ciclo para os produtos moldados em seu estande, não apenas utilizando regranulados, mas reformulando e repelletizando os componentes em novos pellets. Fonte: KraussMaffei

KraussMaffei fechou o ciclo para os produtos moldados em seu estande, não apenas utilizando regranulados, mas reformulando e repelletizando os componentes em novos pellets. Fonte: KraussMaffei

Sob o lema “verde é mais que uma cor”, a Engel posicionou a sustentabilidade como o terceiro pilar-chave em sua exibição no NPE2024. Sendo uma das apenas 80 empresas a receber o status Platinum da EcoVadis em 2023, a Engel se considera parte da economia circular global, com um departamento interno focado no tema. Além de produzir equipamentos que permitem o processamento de materiais reciclados e biossustentáveis, a empresa também viu a eficiência energética como um ponto focal chave de sustentabilidade, observando que o uso de controladores de temperatura e assistentes inteligentes em suas impressoras pode resultar em economias de energia de até 67% em comparação com máquinas hidráulicas padrão.

No evento, o CEO do Engel Group, Stefan Engleder, disse que a percepção de que a indústria plástica dos EUA está atrasada em relação à União Europeia em termos de reciclagem é falsa, observando que muitos de seus clientes atualmente utilizam grandes quantidades de materiais recuperados. Se uma legislação clara em torno da coleta for introduzida e houver uma correlação entre a demanda e a oferta de materiais reciclados, Engleder acredita que há um enorme potencial para a reciclagem de plásticos nos EUA.

No evento, uma máquina Wintec t-win 750/7800 de 830 toneladas moldou azulejos para garagem a partir de 100% de resíduos oceânicos reciclados, utilizando um robô linear Engel viper 40 integrado para remoção de partes. O controle de peso iQ da Engel gerenciou as mudanças de viscosidade nos materiais reciclados, que foram operados na forma de molde de um cliente da Wintec, que utiliza matéria-prima de uma empresa chilena, Atando Cabos, que lida com resíduos oceânicos reciclando cordas de pesca descartadas na Patagônia.

A JSW, que instalou uma máquina na instalação da moldadora StackTeck como parte de seu centro de excelência iMFLUX, demonstrou a capacidade dessa tecnologia de operar materiais reciclados pós-consumo (PCR) com base em sua capacidade de se adaptar a viscosidades variáveis. No evento, uma máquina elétrica JSW de 100 toneladas, que veio do centro tecnológico do iMFLUX em Ohio, moldou copos dosadores para a P&G. A JSW desenvolveu software especificamente para o iMFLUX, que pode eliminar automaticamente os pontos de ajuste anteriores e colocar a máquina sob total controle do iMFLUX. A máquina de especificação médica apresentou painéis revestidos a pó para eliminar a poeira e utilizou platinas magnéticas J-Mag integradas para a segurança das ferramentas.

Não fisicamente presente no evento, mas anunciado por meio de vídeo, a JSW também apresentou pela primeira vez na América do Norte grandes máquinas de dois prendedores J3000F. Disponível em tonagens de 1800, 2500 e 3000, a totalmente servo de dois prendedores conta com uma unidade hidráulica auxiliar. Utilizando uma unidade de travamento tipo vínculo, a máquina tem uma compactação just-in-time de pouco menos de 15 metros (50 pés) e um tempo de ciclo seco de 6,7 segundos.

A Niigata apresentou a capacidade de processar material reciclado em uma ferramenta completamente desbalanceada por meio de seu processo de moldagem de baixa pressão Constant Pressure Fill (CPF). Agora padrão em todas as novas máquinas de moldagem por injeção elétrica série 8000, a CPF também significa que há menos estresse moldado nas peças; menos força de fechamento necessária; potencialmente ciclos mais curtos e ventilação mais fácil para ferramentas. Preencher com pressão constante e baixa — 6000 psi durante o evento — em vez de velocidade, a máquina conseguiu fornecer cavidades balanceadas e completamente preenchidas, apesar de uma ferramenta intencionalmente desbalanceada e do uso de resina reciclada. A Niigata afirma que a CPF usa pressão constante e baixa para embalar à medida que as peças são preenchidas no menor tempo possível. Sob o processo, uma pressão significativamente menor do que a pressão constante padrão é mantida durante todo o ciclo até a fase de resfriamento. Enquanto isso, a velocidade do parafuso é constantemente ajustada à medida que sensores sinalizam as mudanças na resistência, temperatura e viscosidade.

A Nissei demonstrou a moldagem de vários materiais renováveis, incluindo PLA carregado com farinha de madeira, que o fornecedor japonês de máquinas de moldagem por injeção fabricou internamente e começará a vender comercialmente em 2025. Sustentavelmente extraído de florestas no Japão, a Nissei conseguiu carregar a resina PLA biossustentável com até 35% em peso de farinha de madeira. Também em seu estande, uma máquina de moldagem por injeção Nex80 com o mais recente controlador Tact 5 moldou PHA biossustentável da Danimer. A máquina inclui um analisador de plastificação que pode otimizar as configurações de fusão com base na resina. Em uma exibição de co-injeção com expansão, a Nissei mostrou como o material de restos em espuma pode ser sanduichado dentro de uma peça, reduzindo o uso de material e possibilitando o uso de resina reciclada.

Inteligência Artificial em Evidência

A Inteligência Artificial também era um tema recorrente entre os expositores, mesmo que suas ofertas específicas de IA ainda estivessem em desenvolvimento. Alguns expositores procuraram diferenciar entre a IA atual, que frequentemente aplica redes neurais de grandes modelos de linguagem para gerar automaticamente saídas, e os esforços de longa data na aprendizagem de máquinas e na Indústria 4.0. “Você deve perguntar: ‘O que é um algoritmo inteligente e avançado e o que é IA?’” propôs Guido Frohnhaus, CTO da Arburg. Neste momento, a Arburg diz que aplicará IA em três áreas: suporte ao cliente, avanço de seus assistentes de processo e aplicação interna para os próprios esforços de P&D da empresa.

Em relação ao primeiro ponto, a empresa criou o chatbot generativo Ask Arburg, que está repleto de informações sobre o processo de moldagem por injeção e os equipamentos da Arburg. Sobre o segundo ponto, a Arburg usará IA para aprimorar seus assistentes de processo, como assistência ao preenchimento ou em automação. “Usaremos o aprendizado para corrigir e gerar programas realmente precisos,” diz Frohnhaus, vendo a IA como uma possível solução para controle de colisões, entre outros tópicos. Para os primeiros dois pontos, onde os clientes permitirem, a Arburg coletará e analisará dados específicos das máquinas dos clientes para melhorar ainda mais a tecnologia.

Internamente, a empresa está analisando como a IA pode acelerar seu processo de P&D, incluindo como lida com a proteção da propriedade intelectual e o trabalho de patentes.

Michael Wittmann, diretor administrativo da Wittmann, uma empresa fornecedora de máquinas de moldagem por injeção, automação e auxiliares, comentou que a Wittmann planejava oferecer mais detalhes sobre seus esforços em IA em seu evento Competence Days em junho. No evento, Wittmann afirmou que, por enquanto, a empresa vê a IA como sendo inicialmente mais aplicável como uma interface de usuário, com a empresa coletando dados de manuais de operação e clientes, e alimentando isso em uma rede neural. Em um mercado de trabalho apertado, Wittmann afirmou que seus clientes estão interessados em coletar o conhecimento que possuem e armazená-lo em locais centrais.

Mais adiante, a empresa tem planos de usar IA para programas de ensinagem de robôs como suporte, oferecendo recomendações. Wittmann afirmou que o que a IA não fará é interferir ou alterar um processo sem o consentimento do usuário. “Onde houver interação do usuário, é uma aplicação perfeita para a IA,” afirma Wittmann.

No evento Competence Days, realizado de 18 a 20 de junho, a empresa utilizou apresentações interativas para mostrar desenvolvimentos atuais em digitalização, Wittmann 4.0, transparência de dados por meio de sistemas de assistência inteligentes e o uso de IA no serviço ao cliente. Alexander Kronimus, CEO interino da PlasticsEurope Alemanha, apresentou uma apresentação intitulada “IA e Digitalização — os Mudadores de Jogo para a Indústria de Plásticos.”

Nas semanas que se seguiram ao NPE, a Engel também fez um anúncio sobre IA. Durante seu evento Digital Days, realizado de 18 a 20 de junho em suas instalações em Schwertberg e St. Valentin, na Áustria, a Engel introduziu um assistente de modelo de linguagem grande, Engel GPT, para seus clientes: Usando entrada de voz, moldadores podem acessar “conhecimentos abrangentes e interconectados”, com o sistema integrado diretamente no portal do cliente. Um porta-voz da Engel se recusou a fornecer uma data de lançamento para o Engel GPT, observando a natureza dinâmica dos modelos de linguagem grande e acrescentando que a equipe interna de IA da Engel brincou que a cada duas semanas eles poderiam mudar completamente a apresentação do Engel GPT.

Na Shibaura, a digitalização e a sustentabilidade se encontraram na forma da plataforma de fábrica inteligente MachiNetCloud da empresa, equipada com o novo aplicativo Sustain. Michael Werner, da Shibaura, observou que o programa pode medir o consumo de energia necessário para moldar cada parte e usar esses e outros pontos de dados para calcular a pegada de carbono para um determinado componente e processo.

Utilizando algum hardware adicional para medir a amperagem e a voltagem consumidas, o programa pode gerar um relatório em toda a fábrica. Com base na rede elétrica local e suas fontes de geração de eletricidade, o programa pode calcular a pegada ambiental da peça e da planta. Ele também pode medir o uso de água e ar para refrigeração do processo e sistemas pneumáticos. Agnóstico em relação à marca, Werner diz que o MachiNetCloud pode conectar qualquer máquina de moldagem ou equipamento auxiliar, exibindo todos os dados em uma única tela.

“Todo mundo adora um aplicativo,” observa Werner, “mas se eu estiver no chão da fábrica, a última coisa que quero fazer é abrir cinco aplicativos diferentes.” Baseado em nuvem, o programa oferece rastreabilidade e visibilidade com todas as atualizações de firmware sendo gerenciadas pela Shibaura. Durante o evento, a plataforma IIoT estava conectada a quatro prensas no estande da empresa, bem como a três outras no centro de convenções e a um cliente em plena produção fora do NPE.

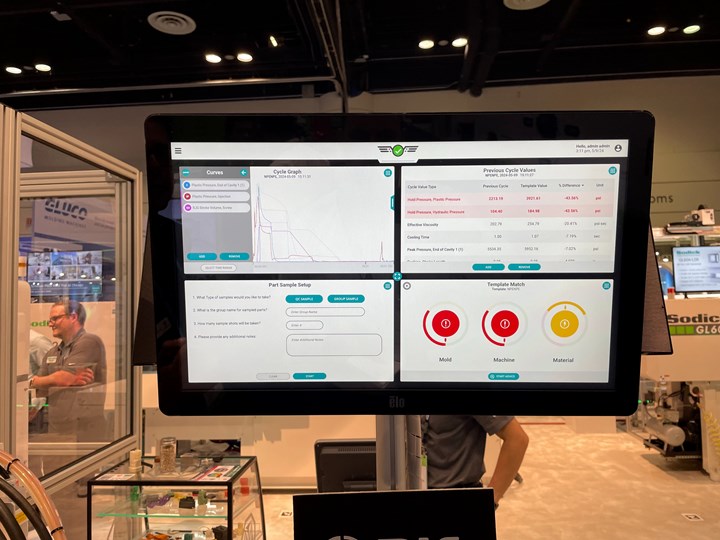

A RJG se associou à Sodick Plustech para mostrar sua oferta de IA, Max, no NPE2024. Durante o evento, Doug Espinosa da RJG mostrou como modificar as configurações do processo, como preenchimento, compactação e pressão de injeção, provocaria o alerta de Max ao moldador. Como exemplo, Espinosa alterou o tempo de retenção do processo, o que fez com que Max informasse que o novo tempo de retenção estava abaixo do alvo e não correspondia ao modelo. Ao aceitar a recomendação de Max para retornar o processo ao seu modelo, Max exibia um sinal verde. No chão da fábrica, a RJG afirma que Max ajudará os técnicos de processamento a começar a aprender a correlação entre mudanças de processo e o impacto nas peças moldadas.

Durante o NPE2024, a RJG demonstrou como as alterações nas configurações do processo, como preenchimento, compactação e pressão de injeção, fariam com que Max alertasse o moldador. Fonte: RJG

Durante o NPE2024, a RJG demonstrou como as alterações nas configurações do processo, como preenchimento, compactação e pressão de injeção, fariam com que Max alertasse o moldador. Fonte: RJG

Em extrusão, três fabricantes de máquinas italianos trouxeram inovações notáveis, dois deles (Macchi e Bandera) realizando linhas de filme multimaterial totalmente em PE e um terceiro, a Colines, apresentando a primeira linha de filme cast em um NPE em memória. A Colines e a ExxonMobil colaboraram na elaboração de um inovador filme de baixo espessura High Tenacity Hand Wrap (HTHW). Este novo produto possui uma espessura ultrafina de 8 micrômetros e contém 35% de material reciclado pós-consumo (PCR). Projetado para uso manual e máquinas automáticas (até 50-100% de pré-estiramento), o filme exibiu qualidade excepcional e excelentes características de retenção de força.

A fórmula do filme foi desenvolvida pela ExxonMobil em colaboração com o departamento de P&D da Colines, usando o Enable 1617, que a ExxonMobil também lançou no NPE 2024. Essa colaboração destacou a versatilidade extrema das linhas ALLrollEX da Colines para a extrusão de filmes de estiramento.

Novos Desenvolvimentos em Moldagem por Sopro de PET

No geral, as notícias sobre máquinas de moldagem por sopro no NPE2024 foram bastante equilibradas entre os setores de embalagem e industrial, PET e outras resinas. As novidades de 15 fornecedores foram apresentadas em nossas edições de abril, maio e junho. No entanto, as notícias adicionais obtidas no piso do evento estão muito mais pesadas em direção ao embalamento de PET para consumidores.

Aqui está o que não foi relatado anteriormente:

• A Nissei ASB apresentou o lançamento global de três máquinas da série ASB de moldagem por injeção e estiramento (ISBM) com o novo sistema de controle e monitoramento Vision 1. Primeiro introduzido em um modelo em 2021, o Vision 1 agora é padrão em todas as máquinas da ASB nos EUA. Este é um sistema multipropósito baseado em um PC industrial B&R. Além do controle da máquina, ele pode ser conectado a um sistema de gerenciamento de fábrica — ou até mesmo conectado globalmente para grandes operações de multinacionais. Diz-se que é totalmente compatível com o protocolo padrão global OPC UA para comunicações de rede industrial, conhecido como Indústria 4.0. Auxiliares compatíveis a montante e a jusante podem ser integrados ao painel de controle da máquina de moldagem e o Vision 1 pode permitir a coleta e o diagnóstico de dados à distância pela equipe técnica do processador ou pelo suporte técnico da ASB.

No evento, o Vision 1 foi destacado nas máquinas ASB-70DPW v4, ASB-150DP e ASB-150DPW, todas também equipadas com a tecnologia de resfriamento Zero da ASB. Introduzida em 2019, o Zero Cooling pode aumentar a produtividade em até 50%, transferindo o resfriamento do pré-forma da estação de injeção para a estação de condicionamento, encurtando o tempo total do ciclo.

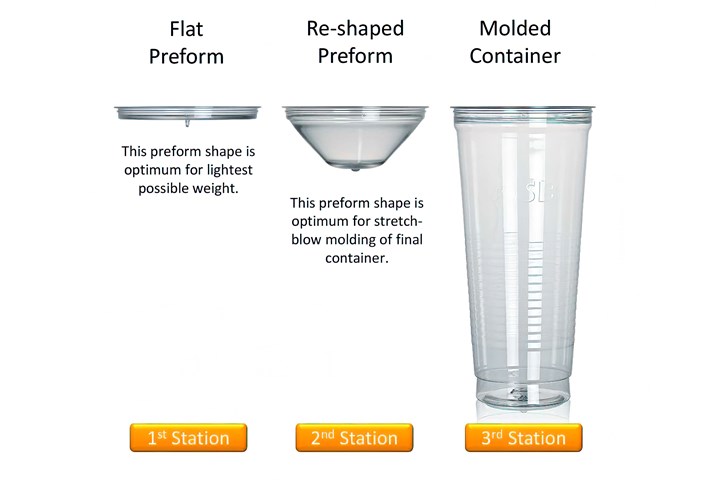

A demonstração de moldagem na máquina ASB-DP Vision 1 foi notável por converter uma pré-forma plana em um copo PET profundo de 16 onças. Pesando 14,5 g, os copos puderam ser moldados em sete cavidades em cerca de 8 segundos, totalizando 3.000 copos/h. O ciclo primeiro molda uma pré-forma plana, depois a pré-sopra em um cone raso na estação de condicionamento, e finalmente estica o copo profundo (veja a ilustração). Essa abordagem promete acelerar a moldagem de recipientes finos e profundos, sendo mais econômica que a moldagem por termofusão ou moldagem por injeção.

A Nissei ASB moldou copos PET de 16 onças como uma alternativa à moldagem por injeção ou termofusão. O ciclo começou moldando uma pré-forma plana (esquerda), que foi pré-soprada em um cone raso na estação de condicionamento, e finalmente esticada em um copo profundo. Fonte: ASB

A Nissei ASB moldou copos PET de 16 onças como uma alternativa à moldagem por injeção ou termofusão. O ciclo começou moldando uma pré-forma plana (esquerda), que foi pré-soprada em um cone raso na estação de condicionamento, e finalmente esticada em um copo profundo. Fonte: ASB

Vale a pena notar a demonstração do modelo ASB-70DPW moldando frascos ovalados de shampoo de 12 onças — não de PET, mas de HDPE. Isso havia sido previamente demonstrado no mercado dos EUA em uma configuração de moldagem de linha única menos exigente. Para atender aos pedidos por maior produção, a ferramenta foi convertida para configurações de linha dupla, tornando essa abordagem economicamente competitiva em comparação com a moldagem por injeção-blow, que predomina nessa aplicação. A ASB afirma que suas máquinas 70DPW podem ser facilmente adaptadas para moldar PET, PP, HDPE, COC e uma ampla gama de outras resinas, incluindo bioplásticos que podem não ser adequados para moldagem convencional por injeção-blow.

• A KHS destacou três inovações em recipientes PET no NPE2024. Uma delas foi o design da nova garrafa de água de 591 ml Factor 101 moldada com 100% de rPET. A Husky Technologies desenvolveu a pré-forma, que pesa 5,8 g com um pescocinho de 25/22. Usa menos PET do que uma garrafa típica de 7 g de 500 ml enquanto mantém maior conteúdo líquido. Uma base especial ajuda a garrafa a suportar >200 N de força com 8 mm de deflexão. Nas máquinas rotativas de duas etapas da KHS, ela pode ser produzida a 90.000 bph.

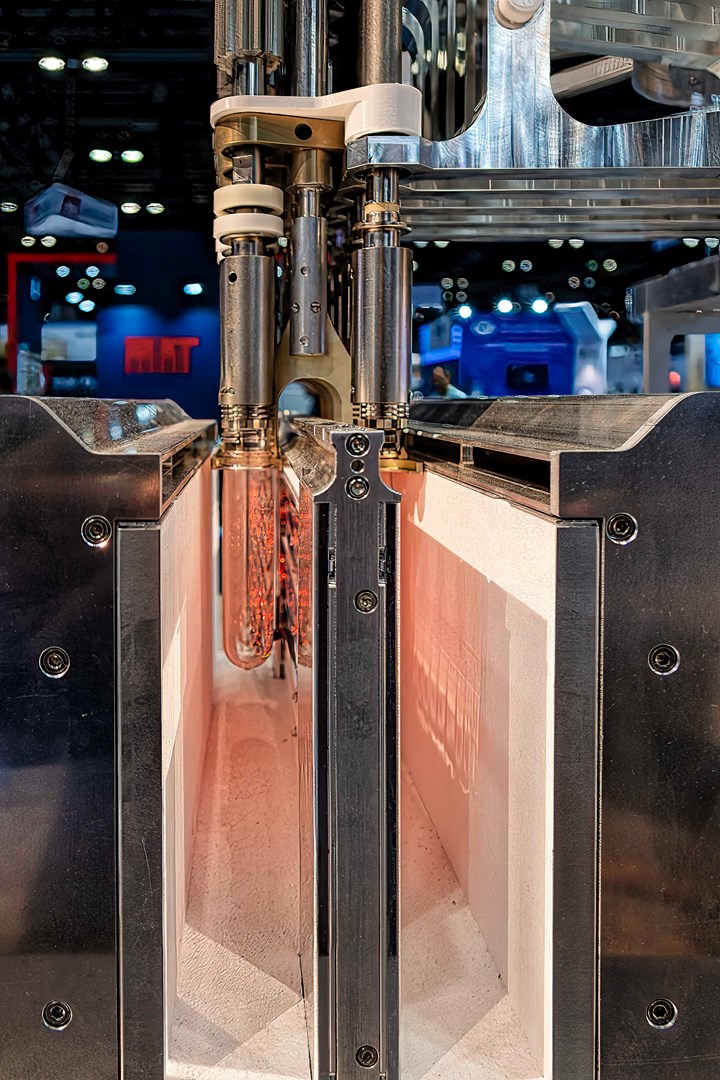

Além disso, a KHS apresentou uma evolução de seu sistema de aquecimento NIR de pré-formas PET. Em comparação com sistemas de aquecimento mid-IR mais comumente usados, a NIR é absorvida mais rapidamente pelo PET, proporcionando aquecimento mais rápido com menos consumo de energia em fornos mais curtos. Um novo desenvolvimento está substituindo o antigo aquecimento de linha única pelo aquecimento de duas linhas de pré-formas, que promete economia de até 30-40% de energia térmica e a possibilidade de um forno mais curto — embora isso envolva um custo inicial mais alto. Disponível há mais de quatro anos, o sistema de aquecimento de linha dupla foi vendido principalmente no Japão — e um sistema na Europa — mas agora está ganhando mais interesse nos EUA.

A KHS relata um aumento no interesse por sua solução de duas linhas para aquecimento NIR de pré-formas PET para moldagem por estiramento. O aquecimento de duas linhas promete economizar 30-40% da energia térmica e possibilita um forno mais curto. Fonte: KHS

A KHS relata um aumento no interesse por sua solução de duas linhas para aquecimento NIR de pré-formas PET para moldagem por estiramento. O aquecimento de duas linhas promete economizar 30-40% da energia térmica e possibilita um forno mais curto. Fonte: KHS

A KHS também atualizou seu sistema de revestimento de plasma Plasmax para depositar uma camada micro-fina de “vidro” dentro das garrafas de PET. O sistema agora aplica um revestimento mais fino (<100 nm) enquanto ainda fornece as propriedades de barreira necessárias. Um novo sistema mais robusto tem menos componentes, resultando em menos desgaste e ocupando o mesmo espaço em piso. Ele agora pode revestir até 60.000 bph, contra 40.000 bph da versão anterior. O revestimento, segundo foi informado, é removido durante a lavagem cáustica nas operações de reciclagem.

A Pet All Manufacturing, do Canadá, fornece sua própria gama de equipamentos de moldagem por sopro e injeção de Can Mold, bem como máquinas de PET de duas etapas da Chum Power, de Taiwan. O modelo mais recente da Chum Power é o CPSB LL2, uma máquina linear de duas cavidades, totalmente elétrica e de movimento contínuo para grandes frascos, capaz de até 2400 bph.

A SIPA, da Itália, vê a atual “insegurança geral do mercado” como uma motivação para que moldadores comprem várias máquinas pequenas em vez de uma grande. Assim, sua máquina mais recente de duas etapas em PET é o modelo linear de duas cavidades SFL Flex, totalmente elétrica, que é indicada para moldar embalagens complexas. Conta com aquecimento preferencial modular com dois fornos — um para aquecimento interno de pré-formas e um para aquecimento externo. A utilidade desse sistema para a produção de garrafas ovais foi demonstrada no evento com a moldagem de garrafas de uísque de 375 ml.

A SIAPI, da Itália, tem um novo protótipo de máquina PET elétrica, denominada Galileo. Projetado para até 24.000 bph, ele apresenta um novo sistema de transporte SuperTrak que promete até 40% de economia de energia ao aquecer duas pré-formas simultaneamente. Permite controle total de velocidade e posição de cada transportador de pré-forma ao longo do caminho de aquecimento. Esta máquina modular permite que estações de sopro sejam temporariamente excluídas para manutenção ou operações de menor saída. A ausência de partes rotativas minimiza a necessidade de manutenção. A máquina é descrita como “pronta para combiblock” e facilmente combinada com sistemas de enchimento. O Galileo pode estar disponível para venda até o final do ano.

A Flexblow, da Lituânia, também tem uma máquina PET de duas etapas, totalmente elétrica, em forma de protótipo. Ela oferecerá características que se pretende que sejam os novos padrões para a empresa: posicionamento automático de lâmpadas e configuração assistida por servomotores, que alegadamente podem economizar cerca de 30 minutos para iniciar novos trabalhos. Nos últimos seis meses, a Flexblow também introduziu a capacidade de troca sem ferramentas com moldes de sopro montados magneticamente. Outra inovação é o monitoramento da espessura da parede por NIR e o teste de vazamentos. Este último utiliza um gripper de expansão adequado, mesmo para recipientes leves.

Outra máquina elétrica de duas etapas em PET é a nova APF-Max 3U da PET Technologies, da Áustria. Descrita como modelo mais universal e personalizável da empresa, oferece produtividade de até 5400 bph em tamanhos de 0,1 a 8 L e duas, três ou quatro cavidades. Esta máquina linear, de movimento contínuo, lida com diâmetros de pescoço de pré-forma de 18 a 48 mm e oferece uma opção de enchimento a quente. Pode até aceitar moldes para máquinas do tipo rotativa. As principais características incluem capacidade de troca rápida, aquecimento preferencial e aquecimento por NIR, que é dito ser mais rápido e mais eficiente em termos energéticos do que o aquecimento padrão por IR.

Da França, a 1Blow exibiu sua máquina de PET de reaquecer e soprar altamente compacta, elétrica e com um novo recurso: sensores múltiplos da Keyence para monitorar a espessura das paredes em locais específicos da garrafa — pescoço, ombro e base — juntamente com alarmes se qualquer medição estiver fora da tolerância.

A SIDE fabrica máquinas PET lineares, totalmente elétricas, na Espanha, mas possui um novo escritório nos EUA, em Miami, na Flórida. No evento, a SIDE apresentou um novo recipiente PET empilhável de 5 galões.

Dois fabricantes brasileiros de máquinas de sopro PET e de máquinas de maltagem por extrusão buscaram elevar seu perfil na América no NPE. A Multipet Sopradoras fabrica máquinas de PET de duas etapas desde 1998. Tem até 1.500 máquinas instaladas na América do Sul e uma em cada uma no México e no Canadá; até agora, nenhuma nos EUA. A nova série da empresa é a família VBlow totalmente elétrica, capaz de até 2.250 bph por cavidade, ou até 18.000 bph com oito cavidades de garrafas de 500 ml. Outras capacidades são de até 10.000 bph em 2 L e até 5.000 bph em 5 L. Voltada para empresas de médio porte, a Multipet especializa-se em sistemas personalizados. As características incluem um sistema de recuperação de ar, baixa pressão de sopro de 27 bar (392 psi) e monitoramento remoto Mcloud.

A máquina ISBM de uma etapa é uma entrada recente da Multipack Plas do Brasil, também conhecida como Multiblow. Suas máquinas Ecoblow totalmente elétricas são rotativas de quatro estações com injeção, condicionamento de calor, sopro de estiramento e estações de ejeção. No entanto, o principal mercado da empresa se caracteriza por shuttles de extrusão nas versões hidráulica Autoblow e elétrica Ecoblow. As elétricas dominaram suas vendas. Com 30 anos de atuação, a Multiblow vendeu 400 máquinas, principalmente na América Latina, onde seu maior mercado são químicos agrícolas em tamanhos de 20 L.

Para entrar no mercado dos EUA, a Multiblow desenvolveu a Ecoblow EB 600D, uma máquina de dois lados com maior força de fechamento (30 toneladas) para ampliar suas capacidades para produtos de 5 L a 10 L. Duas dessas máquinas foram vendidas para a Greif, um grande moldador de embalagens plásticas industriais dos EUA. Trata-se de máquinas de coex de cinco camadas com cabeçotes da W. Müller.

O mais novo desenvolvimento da BBM American são os extrusores da série HX, que possuem uma zona de alimentação refrigerada a ar em vez da refrigeração por água convencional. Isso promete economizar energia e custos de manutenção. Não há ventiladores, exceto na zona de alimentação e estes são usados principalmente para inicialização. Os extrusores são projetados para processamento “gentil” de baixa tensão. A BBM também afirma pouco perda de produtividade (dentro de 10%) ao extrudar floco de PCR em comparação com pellets virgens.

Automatização da Moldagem por Sopro

Assim como ocorre em toda a indústria de plásticos, a escassez de trabalhadores disponíveis aumentou a demanda por automação a montante na moldagem por sopro. Robôs colaborativos, ou cobots, apareceram com frequência no NPE como soluções rentáveis.

A Proco também apresentou um sistema cobot que automatiza o empilhamento de bandejas e folhas até 104 polegadas de altura, o que, segundo foi mencionado, supera a capacidade de outros sistemas. A empresa também mostrou novos veículos guiados automatizados (AGVs) para coletar caixas preenchidas.

Os AGVs foram também demonstrados pela And&Or, uma fornecedora espanhola de automação a montante para moldagem por sopro (escritório nos EUA em Doral, Flórida). Os “robôs móveis automatizados” (AMRs) utilizam navegação Wi-Fi para “auto-mapeamento” de seu ambiente operacional.

No que diz respeito à reciclagem, mudanças estão por vir para as tampas de garrafa PET que podem aumentar a reciclagem. Se amplamente adotadas, as tecnologias de contenção em desenvolvimento têm o potencial de aumentar um dos materiais recicláveis de pós-consumo de maior valor e mais amplamente coletados, que são os recipientes de bebidas PET. As tampas de bebidas de PET eram historicamente feitas de PP e, mais recentemente, houve uma mudança para tampas de HDPE com um selante integrado. Agora, produtores e fabricantes de equipamentos estão colaborando para tornar disponíveis tampas de PET, permitindo que marcas de bebidas adotem garrafas PET com tampas de PET.

Propriedades de Materiais para a Fabricabilidade de Tampas

As propriedades dos materiais do HDPE são adequadas para uma aplicação de tampa. A elasticidade do material traz flexibilidade nas operações de montagem. Uma tampa para uma garrafa PET descartável consiste em uma concha e uma faixa que atesta a inviolabilidade. Em uma tampa moldada por injeção, a faixa pode ser preenchida através de uma série de pontes. Uma tampa termoformada passará por uma operação separada de corte e dobra que cria a faixa. Seja qual for o caso, é importante que a tampa possa ser colocada sobre o pescoço da garrafa, permanecer no lugar e fornecer testemunho de qualquer violação.

Durante a colocação, a faixa de tamper deve se estender sobre o recurso de aviso de violação na garrafa logo abaixo das roscas. Um recurso de cames integrado ou a seção dobrada escorregará sobre o anel e permanecerá até a abertura. Ao abrir, as pontes se rompem e o anel permanece na boca da garrafa. Se a interferência entre o diâmetro interno da faixa de tamper e o diâmetro externo do anel de retenção for excessiva, as pontes podem quebrar durante o fechamento. Se for muito pequena, pode ser possível remover a tampa sem quebrar as pontes, derrotando a evidência da violação.

A elasticidade do HDPE deixa amplo espaço entre estes extremos para um processo-alvo. No entanto, uma tampa feita de PET mais rígido e quebradiço não se estenderá tanto durante a aplicação, efetivamente fechando a janela dimensional para a fabricação de um produto funcional.

“Com o PET, o desafio é que, se você usar essa abordagem onde tem um recurso de cames integrado e começar a aplicá-lo, as pontes começam a fraturar,” diz Michael White, da Husky.

Formação Pós-Capping para Tampa de PET

A Husky abordou esse desafio com uma máquina de formação pós-capping. Ao mover a formação da evidência de violação para após o fechamento, o problema de estender a faixa de tamper sobre o anel de retenção é completamente evitado.

Segundo a Husky, a abordagem não apenas melhora a reciclabilidade, mas também aumenta a segurança. A faixa é quase impossível de derrotar, mesmo com intenções. Não somente as pontes se rompem ao abrir, como fazem isso com muito mais barulho. Outro benefício do material rígido é que possibilita a leveza. Uma tampa de PET não precisa de tanto engajamento da rosca quanto uma tampa de HDPE, podendo ser fabricada significativamente mais curta.

De acordo com a Husky, esta solução está pronta para garrafas de água agora, com mais testes e desenvolvimento ainda necessários para a aplicação mais desafiadora de refrigerantes com gás (CSD).

Produção de PET Formulado para Fechamentos

Enquanto a Husky testava sua solução para uso com uma variedade de resinas PET, incluindo PET reciclado, existe também um produto que foi especificamente desenvolvido para a produção de tampas. A Alpek Polyester, em colaboração com a Husky, criou a resina caPETall. De acordo com a Alpek, a resina foi criada para reduzir o atrito entre a garrafa e a tampa, facilitando a abertura. A caPETall é capaz de suportar ambas as aplicações de água e refrigerantes com gás.

Garrafas foram preenchidas e fechadas com tampas caPETall em equipamentos industriais, e testes subsequentes estão mostrando que elas podem ser fechadas e desrosqueadas, e estão sendo sujeitas a desafios de impacto e fraturas ambientais.

#NPE2024 #WrapUp #Sustainability #Dominates #Show #Floor #News