Introdução aos Defeitos Comuns em Peças Moldadas

Nos dias de hoje, os consumidores esperam um certo nível de acabamento nos produtos que adquirem. O estilo tornou-se um fator importante na decisão de compra, e a estética é frequentemente igualada à funcionalidade. Compreender como uma peça é fabricada é crucial para evitar que problemas básicos de design se transformem em complicações maiores que possam desagradar o consumidor. Neste contexto, o moldagem por injeção segue diretrizes de design especializadas, e engenheiros bem informados sobre as melhores práticas aumentam as chances de detectar problemas desde cedo, resultando em peças e produtos esteticamente agradáveis e estruturalmente sólidos.

1. Compreendendo o Conceito de Draft

O draft é um dos parâmetros fundamentais na moldagem por injeção. Uma inclinação adequada nas paredes da peça é essencial para a sua extração do molde. Paredes verticais, que são aquelas paralelas à direção da operação do molde, devem ter um ângulo de draft mínimo de 1/2 grau, embora um grau de 2 seja ainda mais eficaz. Superfícies pesadamente texturizadas podem exigir ângulos de 5 graus ou mais. Sem um draft suficiente, a ejeção da peça torna-se complicada, resultando em arranhões ou marcas indesejadas na superfície das peças.

Um exemplo prático: ao projetar uma peça, é importante revisar a geometria com um engenheiro de moldes, garantindo que as seções críticas tenham o ângulo de draft necessário. Isso não apenas facilita a ejetabilidade, mas também assegura que a estética da peça não seja comprometida durante o processo de moldagem.

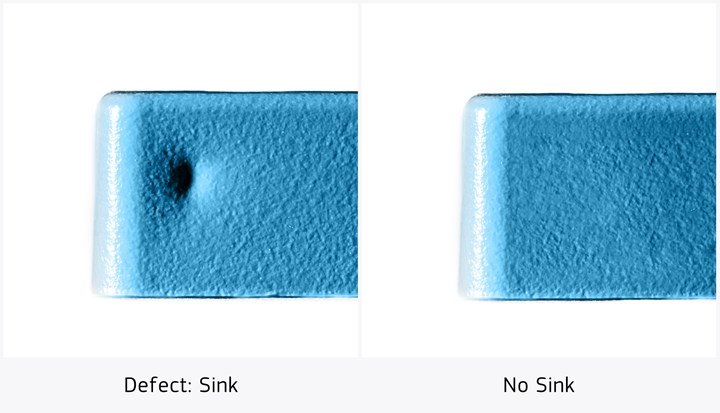

2. Evitando Sink em Peças Moldadas

O sink é uma deformidade que se apresenta como uma leve depressão na superfície de uma peça moldada. Essa condição é comumente causada por seções transversais mais espessas do que o normal ou pelo design não uniforme da peça. Materiais como polipropileno e acetal são particularmente suscetíveis a esse tipo de defeito, enquanto materiais preenchidos com fibra ou vidro apresentam menos probabilidade de sink.

Recomenda-se atribuir uma espessura de parede recomendada a cada material, garantindo que a espessura mínima não seja inferior a 40 a 60% da seção mais espessa da peça. Para evitar sink, o fluxo de material dentro do molde deve ser otimamente direcionado de seções mais grossas para mais finas, o que pode exigir ajustes na orientação do molde ou no posicionamento do gate, que é a porta por onde o plástico incandescente entra na cavidade do molde.

3. Alertas sobre Warp

Warp é um fenômeno onde partes com paredes excessivamente finas para o material desejado tendem a se deformar, semelhante a uma batata frita. Para prevenir essa deformidade, é vital seguir as diretrizes de espessura de parede que se aplicam a outros defeitos, como sink. Materiais compostos por fibras de vidro, que são eficazes em prevenir sink, são, ironicamente, mais suscetíveis ao warp, pois as fibras tendem a alinhar-se numa única direção durante o resfriamento, criando tensões internas.

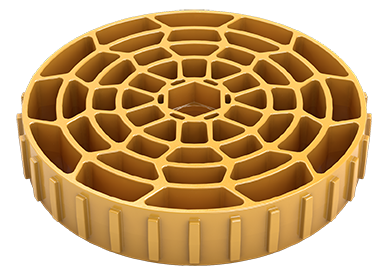

Uma solução prática é adicionar estruturas de suporte internas, como nervuras, que proporcionem suporte a paredes finas ou reforços em superfícies planas e extensas. Dessa forma, você não só melhora a aparência da peça, mas também garante sua integridade estrutural durante e após o processo de moldagem.

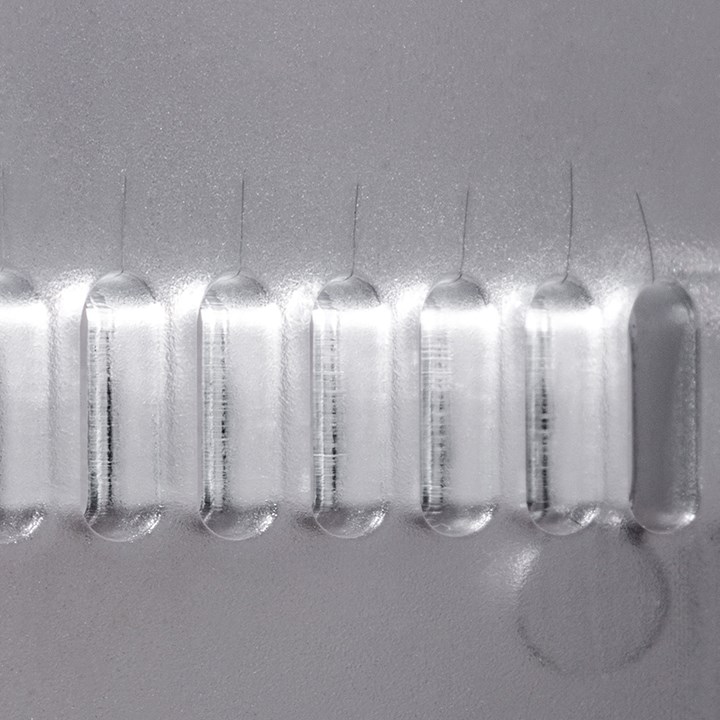

4. Lidar com o Flash

O flash aparece como uma borda fina de material que se extravasa nas áreas de separação do molde. Em materiais de fluxo livre, como o Santoprene, pequenas quantidades de flash podem surgir, exigindo cortes adicionais após o resfriamento da peça. Ao projetar partes com bordas afiadas, um lugar preciso onde o molde deve se separar é ideal; no entanto, em formas mais complicadas, a localização da linha de separação deve ser cuidadosamente considerada.

Fabricantes digitais, como a Protolabs, podem ajudar na localização da linha de separação durante a fase de orçamento, sugerindo alterações que evitem excessos indesejados. Além disso, ter uma moldagem bem planejada que leve em consideração como o material flui pode minimizar os problemas de acabamento e estética relacionados ao flash.

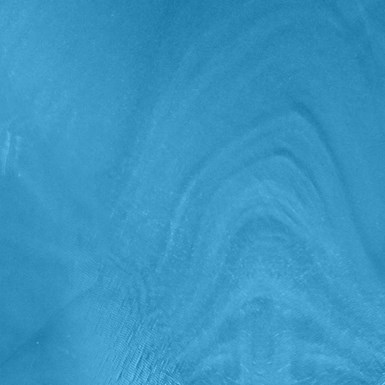

5. Combatendo o Swirling na Moldagem por Injeção

Quando se misturam corantes aos pellets de resina, a cor final do produto pode ser afetada pela variação na mistura. Desvendando as nuances da compatibilidade entre o material e os corantes utilizados, é possível maximizar a uniformidade da cor na peça final. Uma dica essencial é usar resina pré-composta, que elimina variáveis como a consistência na mistura de corantes, garantindo um acabamento mais fiel à paleta desejada.

Misturas insatisfatórias podem levar ao efeito ‘swirling’, onde sutil variação nas cores resulta em um produto final visualmente desagradável. Ao adquirir uma resina de cor que já é comporcionalmente equivalente, os riscos de inconsistências de cor são minimizados.

6. Linhas de Soldagem e Como Solucioná-las

Aquelas finas linhas que aparecem como pequenas rachaduras nas peças moldadas são conhecidas como linhas de soldagem, e se formam quando dois fluxos de material se encontram na cavidade do molde. Embora genericamente consideradas apenas uma questão estética, elas podem complicar a estrutura da peça se estiverem presentes em pontos de estresse elevados, como em furos para parafusos. Uma solução é projetar uma característica de reforço ao redor do furo ou, caso possível, eliminar o furo completamente e optando pela perfuração posterior.

Ao discutir a construção de um molde com um engenheiro, é importante abordar a questão das linhas de soldagem, especialmente se a funcionalidade estrutural da peça for da maior importância. Existem estratégias de design que podem ser aplicadas para mitigar esses riscos, garantindo uma longa vida útil e boa aparência para a peça final.

7. Imperfeições de Superfície e Opções de Acabamento

A escolha do acabamento na ferramenta tem um efeito direto na estética final da peça. Um acabamento não cosmético, como PM-F0, resultará em marcas visíveis que podem ser eliminadas com um polimento manual. Acabamentos de maior qualidade, como PM-F1, reduzem significativamente as marcas da ferramenta, enquanto um acabamento SPI-A2 proporciona uma superfície macia e uniforme.

Técnicas alternativas, como jateamento de esferas, ajudam a obter um acabamento uniforme, mas podem ser mais difíceis de aplicar em cavidades profundas. A escolha do acabamento deve ser ponderada com cuidado devido à possibilidade de afetar prazos e custos, além de serem muito sensíveis ao design de moldes complexos que exigem acabamentos de alta qualidade.

8. Vestígios na Moldagem

Os vestígios de gate são marcas deixadas pela remoção do gate após o processo de moldagem. Colocar o gate em locais menos críticos esteticamente é uma estratégia inteligente para disfarçar vestígios indesejados, como na parte inferior de peças complexas. Durante a validação do design com um fabricante, é fundamental discutir essas considerações para assegurar que a estética da peça final não seja comprometida por marcas da remoção do sistema de injeção. O diálogo proativo com o engenheiro pode ajudar a encontrar formas de solucionar o problema antes que o projeto siga para a fase de moldagem.

9. Outros Problemas Comuns de Moldagem

Vários outros problemas podem surgir durante a moldagem por injeção, que normalmente podem ser atribuídos a espessuras de parede que não seguem as recomendações gerais:

- Marcas de arrasto: Comumente causadas pela falta de draft, essas marcas ocorrem quando a peça arrasta ao longo da parede do molde, afetando sua superfície.

- Jetting: Um efeito de contorno que se assemelha a um redemoinho aparecendo em áreas de gates espessas, resultante de variações de temperatura dentro do fluxo do material.

- Aspecto de casca de laranja: Um resultado de variações no fluxo na cavidade do molde, especialmente em seções mais espessas da peça.

- Splay: Faixas prateadas e descamação de material relacionadas a resinas degradadas ou húmidas, frequentemente causadas por altas velocidades durante a injeção.

- Blush: Uma descoloração nublada, comum em áreas de gates, geralmente devido a velocidades de enchimento inadequadas. A geometria da peça e o posicionamento do gate também são fatores importantes.

Modificar ligeiramente o projeto da peça ou ratificar a seleção de materiais pode ajudar a resolver muitos desses problemas. Geometrias desafiadoras normalmente requerem ajustes na temperatura de moldagem, velocidade de injeção e tempos de retenção, todos aspectos que impactam diretamente na estética e funcionalidade da peça final.

Considerações Finais

É claro que a moldagem por injeção apresenta uma gama de desafios relacionados à estética e à funcionalidade das peças. No entanto, com uma abordagem cuidadosa e uma compreensão abrangente dos conceitos básicos de design, muitos desses problemas podem ser evitados ou mitigados. Aproveitar o conhecimento de engenheiros experientes e aplicar práticas recomendadas desde a fase de design é fundamental para garantir a criação de produtos que não apenas atendem, mas superam as expectativas dos consumidores.

#Avoiding #Common #Cosmetic #Defects #Molded #Parts