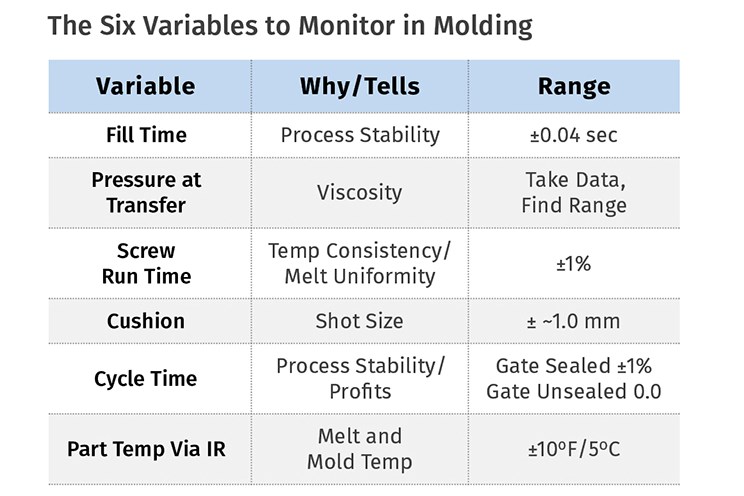

Os Seis Principais Fatores no Processo de Injeção de Plástico

A injeção de plásticos é uma arte que combina ciência e técnica para transformar resinas em peças de grande utilidade. Mas, o que realmente faz a diferença nesse processo? Se você está buscando entender os elementos cruciais que tornam a injeção eficaz, veio ao lugar certo! Este artigo explorará os seis fatores mais importantes que você deve monitorar para ter sucesso na injeção de plásticos, garantindo que suas peças sejam consistentes e de qualidade.

Por que Monitorar Variáveis é Importante?

Nosso amigo Dr. E. Deming tinha uma visão clara: em qualquer processo, devemos focar no menor número de variáveis possíveis. Isso porque muitas variáveis podem se tornar um labirinto confuso onde você pode facilmente se perder. Ao se concentrar em fatores-chave, você não só simplifica o processo, mas também melhora a qualidade do que está sendo produzido.

Então, antes de mergulharmos nos seis fatores, é essencial ter em mente que repetir condições de processo é a chave para a consistência. Ninguém quer peças diferentes em cada lote, certo? Precisamos replicar valores medidos, não apenas os pontos de ajuste que aparecem na tela da máquina.

1. Tempo de Preenchimento

O tempo de preenchimento é vital, pois ele determina a viscosidade da resina. Se a máquina estiver configurada corretamente, esse tempo pode ser controlado com precisão. E aqui está a mágica: manter o tempo de preenchimento consistente ajuda a manter a viscosidade do plástico estável durante todo o processo.

Imagine que você está tentando despejar um recipiente com água. Se você despejar devagar, a água flui de uma maneira; se despejar rápido, a ação muda. No caso da injeção, manter o tempo de preenchimento igual garante que o comportamento do material também seja igual em cada injeção.

2. Pressão na Transferência

A pressão durante a transferência deve variar de injeção para injeção, mas não deve apresentar uma tendência crescente ou decrescente por mais de quatro ciclos. Isso é importante para manter a qualidade, mesmo quando as condições mudam, como subidas e descidas em uma estrada.

Se a pressão começar a mostrar uma tendência, é hora de ficar alerta. Pode indicar que algo está alterado no processo ou no material, como resina úmida ou contaminação. É como quando você sente que seu carro não está acelerando como deveria; você sabe que é hora de verificar o que está acontecendo.

3. Tempo de Funcionamento do Parafuso

O tempo de funcionamento do parafuso é essencial para garantir a temperatura de fusão e consistência do plástico. O parafuso, ao girar, gera cerca de 80% da energia necessária para derreter o material. Portanto, mudanças nesse tempo podem impactar diretamente a viscosidade e, consequentemente, a qualidade da peça produzida.

Pense nisso como um liquidificador: se você não deixar os ingredientes misturarem o tempo suficiente, sua receita pode ficar desiguais. Aqui, o mesmo se aplica ao envolvimento dos materiais no processo de injeção.

4. Cushion (Apoio Mecânico)

O cushion é crucial, pois garante que a peça seja moldada corretamente. O que muitas pessoas não sabem é que peças feitas com o portão congelado antes da segunda fase podem ter propriedades drasticamente diferentes das que não têm esse congelamento. Isso afeta não só a forma, mas também a funcionalidade do produto final.

É como um bolo assado: se você abrir o forno muito cedo, ele pode desmoronar. Assim, controlar o cushion assegura que a peça “asse” perfeitamente até o final do processo de injeção.

5. Tempo de Ciclo

O tempo de ciclo é bastante straightforward (direto ao ponto). Sendo um processo térmico, tempos de ciclo consistentes são essenciais para que as partes tenham qualidade. Cada segundo conta, especialmente em operações onde o portão não está selado, ou a qualidade da peça pode ser comprometida.

Imagine que você está correndo em uma maratona. Se você mantiver um ritmo constante, será mais provável que você complete a corrida sem se machucar. No mundo da injeção, a mesma lógica se aplica: ritmo constante resulta em produtos estáveis.

6. Temperatura de Fusão

A temperatura de fusão é vital. Para garantir que tudo saia igual em cada corrida, essa variável deve ser mantida idêntica de execução para execução. É um pouco complicado, pois apenas configurar a temperatura na tela da máquina não garante que a temperatura real de fusão esteja correta.

É como assar um bolo: você pode definir a temperatura do forno, mas se não tiver um bom termômetro dentro para verificar, corre o risco de seus bolos saírem crus ou queimados. Por isso, mesmo com termocouples, pode ser difícil ter certeza de que a fusão está sendo monitorada corretamente.

A Importância da Monitorização da Taxa de Fluxo

Um ponto que merece destaque é a importância da monitorização da taxa de fluxo. Muitos moldadores não acompanham a gpm (galões por minuto), que é fundamental para manter o número de Reynolds acima de 5000 e garantir um fluxo turbulento adequado. Este cuidado assegura que a resfriamento das peças seja uniforme e constante.

Se você não monitora isso, é como estar em um barco à vela sem saber a direção do vento. Você pode acabar indo para o lugar errado e perdendo tempo e recursos. A medição e controle são essenciais para manter tudo na linha e ao seu favor.

Conclusão

Agora que você conhece os seis principais fatores no processo de injeção de plástico, pode entender melhor como cada um deles impacta na qualidade do produto final. Ao se atentar a esses detalhes, você consegue não só deixar suas operações mais eficientes, mas também garantir que cada peça saia perfeita, como um verdadeiro artista.

Da próxima vez que ouvir sobre injeção de plásticos, lembre-se: é mais do que apenas máquinas e temperaturas; é uma dança entre ciência e arte, onde cada passo conta. E quem sabe? Esses fatores podem ser a diferença entre um produto comum e um campeão de mercado!

#Home #Variables #Monitor #Molding