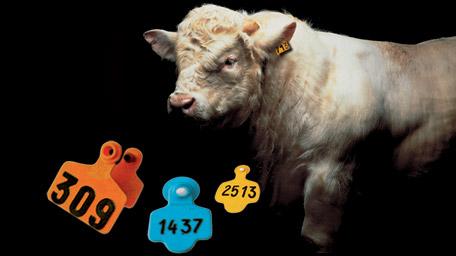

Canhão duplo (com pré-plastificador) da máquina injetora Tsong Chern utilizada para a injeção de pré-formas de PET

Texto: Alexandre Farhan

Alexandre Farhan é administrador de empresas e técnico em plásticos pelo Senai-SP, com 30 anos de atuação no setor. Atualmente, é diretor da Escola LF, especializada na formação de profissionais para a indústria de transformação plástica pelos processos de injeção, sopro e extrusão. www.escolalf.com.br – alexandre@escolalf.com.br

Na coluna anterior (PM-501), abordamos alguns aspectos sobre a resina PET: aplicações, obtenção, propriedades básicas e reciclagem. Nesta edição, trataremos do processamento e do comportamento da resina na injeção de pré-formas.

A transformação correta da resina PET exige o conhecimento prévio sobre as propriedades de processamento, como higroscopicidade, contração, temperatura de processamento e viscosidade, que são fatores determinantes para a injeção de produtos de PET, principalmente das pré-formas, incluindo a morfologia dos polímeros (tema este que foi tema da coluna publicada na PM-491, de setembro de 2015, disponível no nosso blog: www.escolalf.com.br/polimeros-conhecer-as-resinas-e-fundamental e no portal da revista: www.plastico.com.br).

Os conhecimentos referentes às máquinas e suas características também são fundamentais para se obter produtos de boa qualidade.

Podemos citar algumas máquinas para a injeção dessa resina:

• Máquinas injetoras convencionais para fabricação de pré-forma.

• Máquinas injection blow (ou injeção-sopro) para a fabricação das pré-formas e produtos soprados no mesmo equipamento.

Comentaremos nesta coluna sobre a injeção, deixando o sopro para a próxima edição.

As máquinas injetoras utilizadas para a injeção de produtos de PET podem ser as mesmas usadas para outros materiais, porém, com geometrias de roscas e cilindros (taxa de compressão e relação L/D) especificas para essa resina.

Existem máquinas com pré-plastificadores, que são utilizadas quando se desejam altas produções, sendo dotadas de dois cilindros, um com rosca e outro com pistão, sistema no qual o material é plastificado no que possui a rosca e injetado no que possui o pistão.

Imagem: canhão duplo (com Pré-plastificador) da máquina injetora Tsong Chern utilizada para a injeção de pré-formas de PET.

As principais características que as máquinas devem possuir para a injeção de PET são:

• Capacidade de Injeção

• Força de fechamento

CAPACIDADE DE INJEÇÃO

Essa característica é de suma importância quando se trata da injeção de PET, pois se a máquina não for bem dimensionada em relação ao volume de material injetado e a quantidade de pré-formas ou o peso do produto, a resina PET poderá ter um tempo de residência elevado no cilindro de plastificação, onde ocorrerá a degradação.

Outro problema encontrado no processamento do PET diz respeito à Hidrólise, que é uma reação química que envolve a quebra de ligações da cadeia principal, provocando perda de viscosidade. Essa reação não ocorre somente por causa das altas temperaturas, mas também pela ação da água, oxigênio e esforços mecânicos.

FORÇA DE FECHAMENTO

A pressão de injeção também é fundamental para que o técnico possa estabelecer parâmetros de regulagem para calcular e determinar a força de fechamento necessária para injeção dos produtos. Um cálculo bastante simples, utilizado na prática para determinar a força de fechamento, seria feito com a área total projetada de moldagem multiplicada pela pressão específica do material.

Existem fórmulas muito mais completas e complexas com as quais conseguimos chegar mais próximo aos valores reais de força de fechamento, porém, elas envolvem fluxo de material, fluidez da resina, geometrias do molde, etc.. Caso o técnico não tenha a menor noção sobre a força mínima necessária para manter o molde fechado durante a injeção, poderá gerar peças com rebarbas e não conseguirá resolver o problema.

Em relação à força máxima de fechamento determinada ao molde, caso opere além do limite, poderá esmagá-lo com sérias consequências posteriores.