Como a Inspeção Visual Inline Pode Minimizar Resíduos na Moldagem

A tecnologia de visão de máquina tem sido amplamente utilizada na indústria de embalagens plásticas e em processos de manufatura automatizados. Tradicionalmente, o uso dessa tecnologia era focado em detectar e rejeitar produtos defeituosos da linha de produção, garantindo que itens não conformes não fossem enviados aos clientes, o que poderia resultar em custos de retorno.

No entanto, essa abordagem frequentemente era vista como um “mal necessário”, pois os sistemas de visão, ao rejeitar produtos, não apenas eliminavam peças defeituosas, mas também podiam rejeitar itens que estavam na borda entre totalmente aceitáveis e ruins, gerando desperdício. Muitas vezes, os operadores, ao testemunharem um aumento nas rejeições, eram levados a desligar o sistema, permitindo que produtos de qualidade inferior fossem enviados.

Mas essa é uma questão do passado. Com um design apropriado e a aplicação de expertise específica da indústria, os sistemas de visão de hoje podem monitorar constantemente e melhorar a produção, reduzindo custos e aumentando a eficiência.

O Que Causa Resíduos?

Os resíduos na fabricação de produtos plásticos podem ser causados por diversas razões, incluindo variações de material, configurações de processo inadequadas, falhas de maquinário, condições ambientais e erros operacionais.

As variações de material estão em ascensão, especialmente com a crescente demanda por sustentabilidade e o aumento do uso de materiais reciclados. Tais variações podem ocorrer de um lote para outro e até mesmo dentro de um único lote. Neste contexto, duas áreas principais onde a tecnologia de visão pode ajudar são a inspeção de variações de cor (como amarelamento e cinzentamento) e a detecção de contaminação (como manchas escuras).

A tecnologia de visão permite a detecção precoce de defeitos, essencial para minimizar o reprocessamento e o descarte de produtos.

Em relação a resíduos causados por problemas processuais, falhas de maquinário e questões ambientais, o uso da tecnologia de visão inline permite uma detecção rápida. Isso ajuda a identificar defeitos imediatamente, evitando a necessidade de reclassificar um lote ou descartar uma quantidade considerável de produtos suspeitos.

Nos últimos anos, os desafios de pessoal têm se intensificado. Muitas fábricas enfrentam dificuldades para contratar trabalhadores suficientes, além da escassez de trabalhadores qualificados em um ambiente de manufatura cada vez mais técnico.

Reduzindo Erros Operacionais

Para lidar com esses desafios, uma área de desenvolvimento contínuo para os sistemas de visão tem sido sua facilidade de uso e segurança. Alguns fornecedores de sistemas de visão focaram em mercados específicos, desenvolvendo sistemas dedicados que são projetados para serem intuitivos e fáceis de operar. Além disso, os sistemas modernos podem incluir logins e senhas individuais, controle de acesso a funções-chave e total rastreabilidade de ações dos operadores.

Essa especialização dos fornecedores de sistemas de visão também traz como vantagem a possibilidade de contar com treinamento e suporte contínuos, garantindo que o programa de visão da fábrica não entre em colapso com a saída de usuários chave.

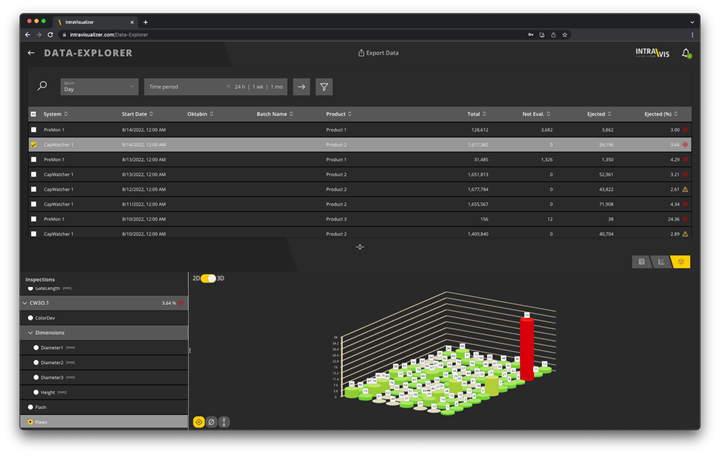

FIG 1 O software de monitoramento remoto IntraVisualizer da Intravis inclui um painel e análise de tendências com o Tempo Estimado até Falha (ETF). (Fotos: Intravis)

Dados Acessíveis para Prevenir Resíduos

Os sistemas modernos de visão podem fornecer uma rica profundidade de estatísticas para diagnosticar variações de produção. Um operador pode revisar gráficos de rejeições por tipo de defeito durante períodos específicos e acessar o histórico de imagens para identificar ocorrências passadas. Para tornar a análise de dados mais intuitiva, as informações podem ser agrupadas por elementos funcionais, ao invés de por inspeções de câmera específicas.

Outra característica essencial da tecnologia de visão moderna é a capacidade de fornecer notificações quando processos se desviam dos padrões. Limites de aviso podem ser programados para alertar quando as inspeções se aproximam dos limites de rejeição, permitindo que problemas sejam identificados e ações preventivas sejam tomadas antes que defeitos sejam produzidos.

O Tempo Estimado até Falha (ETF) identifica um problema e o tempo disponível para a realização de ações corretivas antes que os defeitos sejam gerados.

Para aprimorar ainda mais as notificações, é possível fornecer informações remotamente, alcançando tomadores de decisão sem a necessidade de revisar cada sistema de visão individualmente no chão de fábrica. Uma funcionalidade moderna é o envio de notificações por e-mail ou push quando limites de aviso, limites de rejeição ou estados negativos da máquina são atingidos. Além disso, alguns fornecedores de sistemas de visão oferecem softwares de monitoramento remoto, permitindo que tendências sejam acessadas e monitoradas através de qualquer dispositivo web, como PC, laptop, tablet ou smartphone. Esse software pode criar “painéis” de produção que visualizam dados chave significativos para os usuários.

Ademais, o software de monitoramento remoto pode oferecer feedback mais detalhado sobre tendências de produção. Para atributos específicos do produto, a tecnologia identifica tendências ascendentes ou descendentes em relação a limites de qualidade, fornecendo um Tempo Estimado até Falha (ETF). Essa funcionalidade fornece informações cruciais para os planejadores de produção, indicando um problema e o tempo disponível para ações corretivas antes que defeitos sejam gerados.

FIG 2 A técnica “Mold Map” da Intravis relaciona a temperatura de moldes de injeção, ajudando a isolar áreas problemáticas.

Identificando Problemas para Reduzir Resíduos Gerados por Máquinas

Sistemas avançados de visão podem monitorar de perto os processos de produção e identificar questões específicas, permitindo que resíduos gerados por máquinas a jusante sejam rapidamente abordados.

Um exemplo clássico ocorre na linha de enchimento, após o enchimento e a aplicação de tampas. Sistemas de visão que inspecionam a altura do enchimento e a aplicação de tampas podem apontar taxas de rejeição a cabeçotes específicos das máquinas de enchimento e fechamento. Isso é feito por meio de uma interface de sinal que rastreia o movimento do produto desde a máquina de enchimento até o sistema de inspeção. O software identifica imediatamente cabeçotes problemáticos, permitindo que ações corretivas sejam tomadas para prevenir a produção prolongada de produtos defeituosos.

Um exemplo significativo de uso da visão para identificar problemas em moldes de injeção e sopro é a correlação de defeitos a moldes e/ou cavidades específicos. Este é um desafio para muitas aplicações, uma vez que as partes frequentemente não são controladas entre as áreas de moldagem e inspeção. Na produção de fechamentos plásticos ou pré-formas, por exemplo, as partes são geralmente manuseadas em massa antes de serem alimentadas no sistema de inspeção. Uma técnica principal para abordar esse desafio é utilizar a visão para ler números de cavidade e correlacionar esses dados a cada molde. A leitura de números de cavidade evoluiu significativamente com a introdução de algoritmos de aprendizado profundo.

Um uso básico da leitura de cavidades é “blacklist” de cavidades específicas que estão causando defeitos, de modo que essas partes sejam automaticamente rejeitadas para serem reprocessadas posteriormente. Isso permite que a linha de produção continue em operação até que o problema possa ser tratado.

A leitura de cavidades e a correlação de dados criam valor para inspeções adicionais relevantes ao processo de produção. Por exemplo, na inspeção de fechamentos plásticos, o sistema de inspeção visual incorpora uma medição de temperatura de cada parte, além da leitura correspondente à cavidade. O software de monitoramento remoto do fornecedor pode produzir um “mold map” (Fig. 2), indicando a localização física das cavidades no molde de injeção, juntamente com dados de temperatura. Esses dados gráficos de fácil utilização ajudam a identificar e resolver problemas potenciais relacionados à temperatura que causam defeitos na máquina de moldagem.

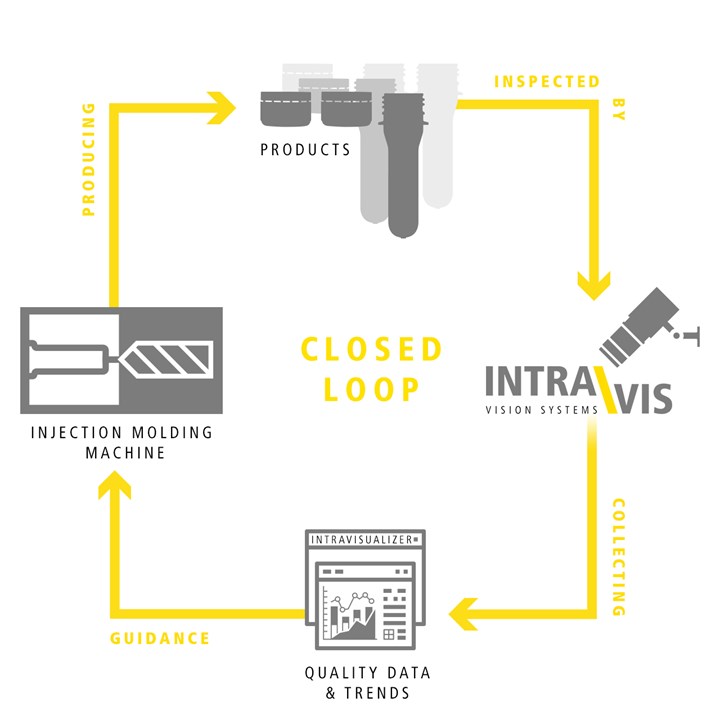

FIG 3 Na produção em ciclo fechado, o sistema de visão fornece informações de volta à máquina de moldagem para garantir que produtos defeituosos nunca sejam produzidos.

Usando Visão para Fechar o Ciclo

O objetivo final dos sistemas avançados de visão é usar as informações coletadas de cada produto inspecionado para “fechar o ciclo” — ou seja, fornecer um loop de feedback à máquina de produção para ajustar automaticamente o processo e prevenir defeitos (Fig. 3). Este é um passo significativo rumo à realização de uma produção “sem operadores”, parte de um programa da Indústria 4.0.

Um exemplo foi implementado com a colaboração de um fornecedor de sistemas de visão e um fabricante de máquinas de moldagem por injeção em uma linha de produção de fechamentos plásticos. O sistema de visão forneceu uma medição altamente precisa do diâmetro do fechamento inline, comunicando os valores de diâmetro à máquina de moldagem por meio de uma interface OPC-UA. Essa comunicação informava à máquina que o diâmetro estava se aproximando de seu limite, o que exigia intervenção. A máquina de injeção automaticamente contrabalançou essa tendência fazendo os ajustes apropriados nos parâmetros de processo (como pressão de injeção e temperatura do derretimento). Após um curto período, a máquina corrigiu a variação e impediu a produção de resíduos.

A leitura de números de cavidade evoluiu significativamente com a introdução de algoritmos de aprendizado profundo.

Outra aplicação na embalagem plástica envolve a rotulagem de recipientes. O sistema de visão mede a posição de cada rótulo, incluindo informações horizontais, verticais e de inclinação. Os dados são processados em um formato acessível e enviados de volta a uma máquina de rotulagem com uma cabeça de aplicação de rótulo acionada por servo especialmente projetada. Com esse loop de feedback contínuo, a máquina de rotulagem corrige sua aplicação de rótulos para evitar que fiquem fora de especificação.

Visualizando Uma Maior Produtividade

Quando utilizados ao máximo de sua capacidade, os sistemas de visão modernos podem desempenhar um papel significativo na redução e prevenção de resíduos. Problemas causados por erros operacionais podem ser minimizados por meio da parceria com especialistas em sistemas de visão com conhecimento específico da indústria incorporado à tecnologia e suporte. Estatísticas, incluindo dados de tendências, podem ser apresentadas de forma acessível, permitindo ações corretivas rápidas. No final, as capacidades continuarão a avançar para que a tecnologia de visão possa ser utilizada para fechar o ciclo e possibilitar uma produção “sem operadores”.

#Inline #Vision #Inspection #Minimize #Scrap #Molding