Introdução à Simulação de Moldagem

A simulação de moldagem é uma ferramenta poderosa no desenvolvimento e na produção de peças plásticas. Desde o início de nossa série, exploramos os componentes essenciais para garantir uma simulação bem-sucedida, discutindo aspectos como modelos, malhas e caracterização de materiais. Neste terceiro e último artigo, focaremos nos fatores remanescentes: entradas de processamento, elaboração de relatórios e o papel do analista na interpretação e na comunicação dos resultados.

Entradas de Processamento

As entradas de processamento podem ser desafiadoras. O analista muitas vezes não possui as mesmas configurações ou feedback que um engenheiro de processos. Portanto, uma questão crucial ao revisar os resultados da simulação é: “Como essas configurações de processo foram determinadas?” É fundamental que o analista não apenas utilize as configurações padrão do software de simulação, mas que também as ajuste e otimize para a aplicação específica. O uso de configurações default pode ser um ponto de partida, mas não deve ser a base para o relatório final.

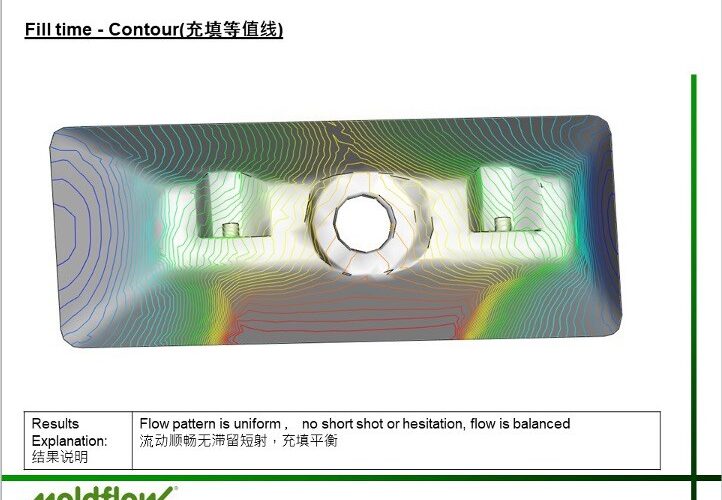

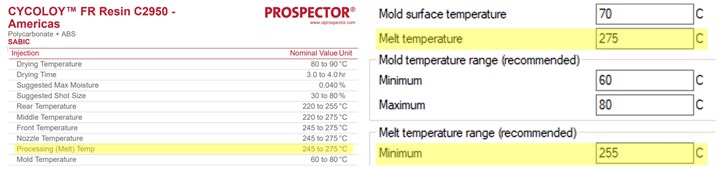

Com frequência, os detalhes do barril da máquina não são modelados na simulação, o que pode levar a perdas que não foram consideradas. Por exemplo, quando analisamos configurações de preenchimento, como demonstrado na Figura 1, ficamos surpresos ao observar que um tempo de preenchimento de um segundo foi estabelecido automaticamente. Essa configuração pode parecer válida em análises iniciais, mas é inadequada quando se considera a presença de corredores, resultando em velocidades de preenchimento imprecisas.

FIG 1 Exemplo de configurações de processo em um relatório subestimado.

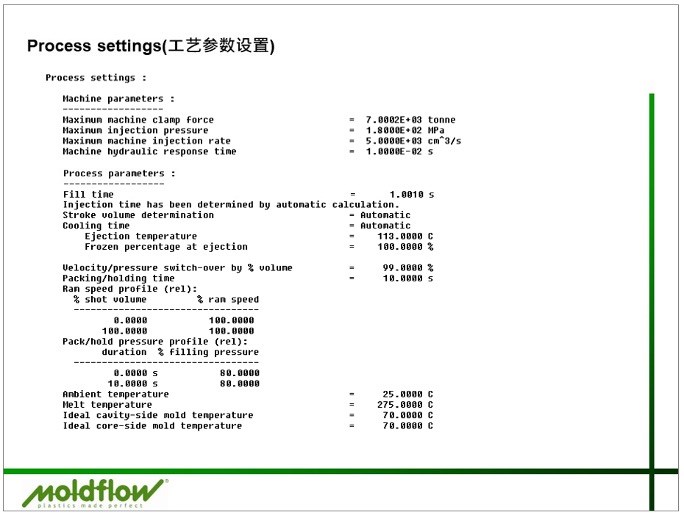

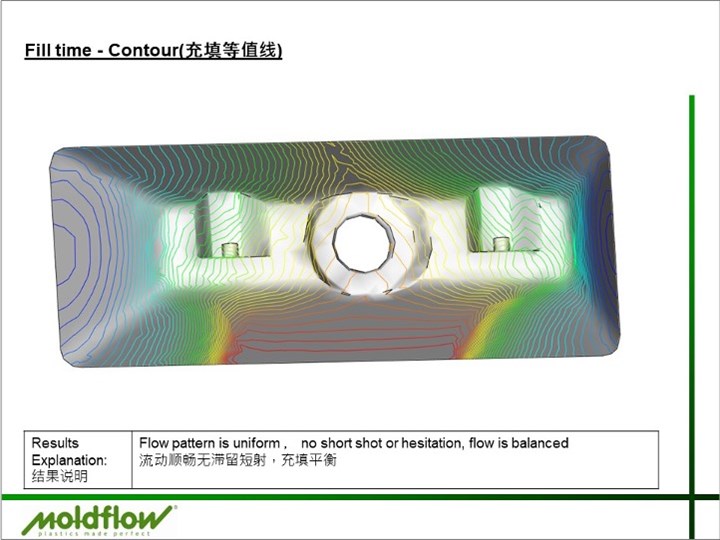

Outro ponto importante são as temperaturas usadas nas simulações. Os analistas muitas vezes optam por temperaturas médias padrão, que podem causar problemas se se afastarem das condições reais de moldagem. A Figura 2 ilustra que, na simulação, a temperatura de fusão e a temperatura do molde foram estabelecidas como média do intervalo fornecido pelo banco de dados do material. No entanto, se essa média estiver se aproximando da temperatura máxima recomendada para o material, os resultados da simulação podem não ser correlacionáveis com a prática real.

FIG 2 Comparação entre intervalos de temperatura no datasheet e simulação.

Qualquer diferença nas condições de processamento pode afetar os resultados finais. Uma análise cuidadosa deve incluir detalhes de configuração e fluxo do projeto. Muitas simulações não consideram o sistema de alimentação, o que pode levar a interpretações equivocadas de como o produto final ocorrerá no contexto real de moldagem. Igualmente importante é como o resfriamento foi modelado. Se as condições do resfriamento durante a simulação diferem das condições reais, os resultados também ficarão distorcidos.

Compartilhando os Resultados

A comunicação dos resultados da simulação é um passo crucial. Hoje em dia, os analistas têm várias opções para compartilhar informações, como relatórios em PowerPoint, PDFs, videoconferências ou arquivos de Moldflow Communicator. Um mix dessas abordagens pode ser a mais eficaz.

Analistas devem ser capazes de explicar os resultados e oferecer soluções relevantes.

O Moldflow Communicator, por exemplo, é uma ferramenta interativa gratuita que permite revisar os resultados da simulação de maneira mais envolvente. Os usuários podem girar a peça, fazer zoom, reproduzir animações e medir aspectos específicos, permitindo uma análise mais profunda dos resultados.

Além disso, um relatório escrito, seja em Word, PPT ou PDF, fornece uma documentação mais sólida sobre quaisquer problemas ou preocupações que possam surgir. Essa documentação não é apenas “gráficos bonitos”; deve incluir saídas de suporte e explicações detalhadas. Relatórios que não apresentam detalhes como seções transversais ou escalas adequadas indicam falta de esforço na elaboração.

FIG 3 Atenção ao fluxo e padrões não uniformes demonstrados nos relatórios.

Analistas Qualificados

Os analistas são os responsáveis por muitas decisões que discutimos até agora: escolha do tipo de malha, densidade e configurações de processamento. Embora não tenham controle direto sobre a caracterização do material, eles devem destacar o nível de caracterização e seu impacto nas análises. Sua capacidade de documentar e comunicar os resultados é crucial para a clareza do projeto.

Se você está contratando a simulação, a responsabilidade também é sua. É essencial ter uma comunicação clara sobre o escopo e limitações do projeto.

A experiência do analista é vital. Eles devem ter conhecimento das entradas e requisitos de malha, além de uma compreensão abrangente das capacidades e limitações do software utilizado. Conhecimentos de reologia de plásticos e projeto de peças e moldes apoiam tanto na engenharia inicial quanto na resolução de problemas posteriores. Certificações nesse software podem indicar um nível de experiência, sendo um diferencial importante.

A Comunicação É Fundamental

Se você é quem contrata a simulação, sua responsabilidade é igual. A comunicação inicial sobre o que se espera da análise e quaisquer limitações é essencial. Reuniões de kickoff são uma excelente oportunidade para discutir detalhes como superfícies de flambagem permitidas e pressões de injeção máximas.

Que informações adicionais você pode fornecer? Quais problemas conhecidos existem com essa peça ou peças similares? Baseando-se em aplicações anteriores, você tem condições iniciais de processamento em mente? É vital manter os modelos atualizados e informar os analistas sobre quaisquer alterações no projeto durante o progresso.

Relatórios de simulação não compartilhados são uma oportunidade perdida de melhorar o desenvolvimento de processos.

Para maximizar os resultados das simulações, considere criar um padrão Moldflow em sua empresa. Isso pode incluir instruções detalhadas de configuração e melhores práticas, além de gráficos específicos exigidos nos relatórios. Correlacionar os resultados das análises com a moldagem real é uma abordagem inteligente que ajuda a reforçar a confiança nos dados para projetos futuros.

Consolidando as Aprendizagens

Esta série de artigos destacou fatores fundamentais para o sucesso de uma simulação: modelos precisos, malhas de qualidade, caracterização de materiais detalhada, condições de processamento realistas, analistas qualificados e o tempo necessário para realizar um trabalho eficaz. Cada um desses aspectos é crucial para garantir uma simulação bem-sucedida.

A simulação fornece uma visão específica em um determinado momento. Embora não possa controlar a variação inerente ao molde e ao processo de moldagem, quando utilizada corretamente com entradas e expectativas apropriadas, torna-se uma ferramenta valiosa para decisões mais bem-informadas. Portanto, ao aplicar as lições apresentadas, você pode transformar sua abordagem à simulação e aos processos de moldagem, garantindo resultados mais precisos e satisfatórios.

SOBRE A AUTORA Jennifer Schmidt é a instrutora sênior de Moldflow no American Injection Molding (AIM) Institute. Com mais de 20 anos de experiência na indústria de plásticos, seu foco está na simulação de fluxo. Jennifer é uma Especialista Certificada em Moldflow e Analista Aprovada pela GM. Ela possui graduação em tecnologia de engenharia de plásticos pela Penn State Erie. Contato: 866-344-9694; jschmidt@aim.institute; aim.institute.com

#Achieve #Simulation #Success #Molding #Part #Inputs #Reports #Analyst