Texto: Alexandre Farhan

Alexandre Farhan é administrador de empresas e técnico em plásticos pelo Senai-SP, com 30 anos de atuação no setor. Atualmente, é diretor da Escola LF, especializada na formação de profissionais para a indústria de transformação plástica pelos processos de injeção, sopro e extrusão. www.escolalf.com.br – alexandre@escolalf.com.br

Conhecer o comportamento das resinas plásticas é fundamental para o sucesso da sua transformação, especialmente no caso das peças injetadas, no qual essa característica precisa ser dominada pelo projetista do molde, mas também pelos preparadores e reguladores das máquinas. Quando essas características são desprezadas, as peças obtidas se apresentam com dimensões diferentes das esperadas. Explico por que a seguir.

No extenso universo da fabricação dos produtos plásticos, podemos identificar dois elementos principais: as resinas e os processos de transformação. Entre as resinas (ou polímeros), podemos citar inúmeros materiais sintéticos agrupados em três grandes famílias: commodities, plásticos de engenharia, e os materiais de alta performance, cada um deles com propriedades e características diferentes e, além disso, modificados pela adição de um grande número de cargas e aditivos.

Quanto aos processos de transformação, os principais são a injeção, a extrusão (de filmes, tubos, perfis, chapas, recobrimentos de cabos, granulação, multifilamentos, ráfia e outros), sopro (convencional com auxílio de extrusora ou por injection-blow), termoformagem a vácuo, rotomoldagem, compressão, calandragem e outros.

Cada processo emprega ferramentas adequadas, a exemplo de moldes, cabeçotes, calibradores e outros periféricos que dão a forma final aos itens transformados. As dificuldades encontradas para o processamento e as exigências com relação às propriedades e qualidade final se mostram cada vez mais rigorosas.

Nesta coluna, enfocarei o processo de injeção, o mais utilizado pela indústria, sem menosprezar os demais que são igualmente importantes, mas é o processo com o qual tenho mais familiaridade e experiência para compartilhar.

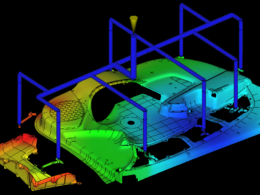

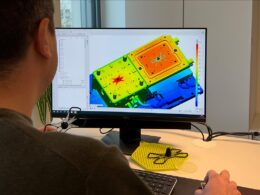

A fabricação de peças injetadas utiliza máquinas injetoras com características técnicas específicas, moldes de injeção cada vez mais complexos, que impõem a instalação de termorreguladores para operar adequadamente com alguns materiais de engenharia e de alta performance. Além disso, são exigidos outros periféricos, como secadores, desumidificadores, alimentadores, moinhos e robôs, cada vez mais necessários para acompanhar a evolução da tecnologia.

Com relação aos polímeros, podemos dividi-los em duas famílias: os amorfos e os cristalinos. Entre os materiais amorfos, podemos citar o poliestireno cristal (PS), acrílico (PMMA), policarbonato (PC), estireno-acrilonitrila (SAN) e o policloreto de vinila (PVC) que são transparentes porque suas moléculas no estado sólido se encontram desarranjadas, deixando espaços vazios entre elas e, assim, permitindo a passagem da luz, dando-nos a ideia de serem materiais transparentes, tal como o vidro.

Os polímeros cristalinos são materiais opacos. Exemplificando, podemos citar os polietilenos (PE), poliacetais (POM), poliésteres como o polibutileno tereftalato (PBT) e as poliamidas 6 e 6.6 (PA), nos quais suas moléculas, no estado sólido, estão organizadas e arranjadas espacialmente na forma de cristais, por isso o nome cristalino, impedindo a passagem da luz e dando-nos a impressão de serem resinas brancas e opacas.

A cristalinidade está relacionada com diversos fatores, como o grau de ramificações das moléculas, peso molecular, velocidades de resfriamento e temperaturas no molde, etc.