Introdução ao Design de Parafuso na Injeção de Plásticos

O design do parafuso em processos de injeção moldagem é crucial para a eficiência e a qualidade do produto final. A interação entre os diferentes componentes do processo de moldagem pode afetar dramaticamente a produção. Neste artigo, vamos explorar como o design adequado do parafuso — especificamente comparando parafusos de barreira, parafusos de uso geral e a uniformidade da fusão — pode melhorar as taxas de produção e a sustentabilidade a longo prazo na fabricação de peças plásticas.

Primeiramente, vamos entender a importância da fusão uniforme na injeção de plásticos. Muitas empresas utilizam o chamado parafuso de uso geral (GP), que embora seja amplamente utilizado, não oferece a uniformidade de fusão necessária para a produção de partes de alta qualidade. Por otro lado, os parafusos de barreira prometem uma melhor misturação e fusão, mas sua eficácia real pode variar. Portanto, é necessário investigar essas duas abordagens mais de perto.

Comparação entre Parafuso de Barreira e Parafuso de Uso Geral

Os parafusos de uso geral têm sido a escolha predileta pela sua versatilidade e simplicidade. No entanto, como o nome sugere, eles não são projetados para atender a requisitos específicos de fusão. A falta de uniformidade na fusão pode originar uma série de problemas, como linhas de solda fracas, falhas no desempenho das peças e até mesmo tempos de ciclo mais longos.

Por outro lado, os parafusos de barreira foram introduzidos no mercado como uma solução potencial para esses problemas. Um parafuso de barreira pode proporcionar uma mistura melhor de resina e promover uma fusão mais uniforme, reduzindo os riscos de degradação do material. Contudo, é importante notar que a utilização desses parafusos não é uma solução mágica; muitos usuários relatam que os parafusos de barreira podem apresentar outros problemas, como a retenção de material e a degradação durante a operação.

A Importância da Uniformidade da Fusão

A uniformidade da fusão é um aspecto indiscutivelmente crucial no processo de moldagem por injeção. Quando a fusão do plástico não ocorre de maneira uniforme, isso pode levar a uma série de defeitos, não apenas estéticos, mas também funcionais. Por exemplo, a falta de consistência na fusão pode resultar em marbling (manchas de cor), dificuldade na inserção de peças ou mesmo na resistência estrutural da peça final.

Além disso, a uniformidade da fusão afeta diretamente a eficiência do processo em termos de tempo e custo. Os defeitos nas peças significam que elas muitas vezes precisam ser descartadas ou retrabalhadas, o que gera retrabalho e aumenta os custos operacionais. Portanto, investir em um design de parafuso capaz de proporcionar uma fusão uniforme não é apenas um upgrade técnico; é uma estratégia econômica essencial.

O Papel do Design do Parafuso na Produção

O design do parafuso é diretamente relacionado às condições de funcionamento da injeção. Um parafuso bem projetado deve facilitar uma distribuição uniforme do calor e da pressão, o que resulta em uma fusão eficiente. Fatores como a geometria do parafuso e o comprimento/diâmetro (L/D) influenciam a formação do leito sólido e a mistura do material.

A geometria do parafuso deve ser cuidadosamente considerada durante o design. Parafusos mais longos podem oferecer melhor mistura, mas também podem exigir mais energia para funcionar e, portanto, resultar em um ciclo menos eficiente. Isso significa que encontrar uma configuração ideal de parafuso e entender como ela se aplica à resinagem e processamento é prioritário para otimizar a produção.

Desenvolvimentos Recêntes e Soluções Potenciais

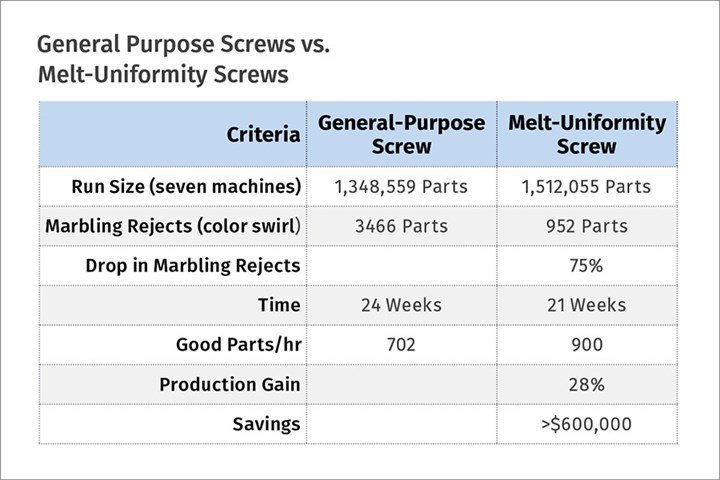

Nos últimos anos, a pesquisa e o desenvolvimento em designs de parafusos modernos têm se concentrado em encontrar soluções que oferecem melhor uniformidade de fusão e eficiência geral. Durante uma pesquisa de mais de um ano, um novo design de parafuso foi testado, mostrando resultados promissores em questões de uniformidade e troca de material.

Uma das principais inovações é a introdução de parafusos que podem manter alta uniformidade em fusão, permitindo que a troca de cores de resina seja realizada em um número reduzido de ciclos, muitas vezes sem a necessidade de purgar. Isso não apenas melhora a qualidade do produto final, mas também reduz o tempo de produção e os custos associados à purga.

Conclusão e Convite à Experimentação

Por fim, o design de parafusos de alta qualidade é essencial para melhorar as tarifas de produção no setor de moldagem por injeção de plásticos. O investimento em tecnologias de parafusos que favorecem a uniformidade de fusão pode se traduzir em economias significativas e melhores resultados gerais para a produção.

Para impulsionar essa inovação, estamos buscando empresas para testar um novo design de parafuso, oferecendo suporte financeiro e acesso a dados sobre produção antes e depois da implementação. Essa é uma oportunidade não apenas para melhorar seus processos, mas também para fazer parte de um avanço na indústria que pode beneficiar todos os envolvidos.

#Improve #Production #Rates #Screw #Design #Barrier #General #Purpose #Melt #Uniformity