Avanços na Dosagem, Ferramentação e Automação com LSR

O que esperar do futuro da moldagem por injeção de borracha silicone líquida (LSR)? Na Fakuma 2023, a Sumitomo (SHI) Demag apresentou uma série de inovações que prometem transformar o cenário da indústria com sua abordagem em dosagem servo acionada, ferramentação de canal frio e automação personalizada. Essas tecnologias foram exibidas em duas células de demonstração distintas, proporcionando um olhar detalhado sobre a eficiência e a precisão que podem ser alcançadas na moldagem de LSR.

Os visitantes do estande da Sumitomo tiveram a oportunidade de testemunhar o processamento multicavidade de LSR em sua máquina de injeção elétrica IntElect 180/570-250. Com um ciclo de moldagem de apenas 15 segundos, esta máquina não só promete economia de energia, mas também qualidade superior na produção de selos ultraleves. Acompanhe-nos enquanto exploramos os detalhes dessas tecnologias que estão à frente do seu tempo.

Dosagem e Processamento Eficientes

A primeira coisa que chama a atenção no estande da Sumitomo é como a dosagem é automatizada. A IntElect 180 está equipada com um sistema de dosagem dupla, que se destaca pela alta eficiência e baixo consumo de energia. Em um ciclo de apenas 15 segundos, o sistema produziu 256 selos individuais de 0,06g a partir de um disparo de 15g de Elastosil LR 3844/50, um material de alta performance da Wacker Chemie. A combinação do impressor e da dosagem garante que quase todo o material LSR seja utilizado, resultando em um aproveitamento de 99,75%.

O sistema eTwin Connect da ReinhardtTechnik facilita a mistura precisa de dois precursores de LSR e se comunica com a IntElect através das interfaces OPC UA. Essa tecnologia garante não apenas a eficiência do processo, mas também fornece um registro detalhado de toda a documentação do processamento, incluindo pressão de material, configurações de cor e aditivos. Imagine a vantagem competitiva que isso pode trazer em um mercado onde a rastreabilidade e a eficiência se tornaram cruciais.

Poupança Energética Significativa

Um dos destaques do sistema de dosagem servo acionada é a economia de energia. A ReinhardtTechnik afirma que os seus pumps podem reduzir o consumo de energia em até 80% em comparação com sistemas pneumáticos tradicionais. Essa economia permite que os fabricantes diminuam os custos operacionais, ao mesmo tempo que aumentam a eficiência de suas operações. Os problemas comuns como o endurecimento prematuro do LSR são minimizados através de um fluxo otimizado e a ausência de pulsação, o que possibilita que os processadores mantenham um nível de qualidade homogêneo em todas as produções.

Outro aspecto inovador é a funcionalidade de ventos automáticos, que purga o ar do material antes que ele seja alimentado na máquina e na ferramenta. Este recurso não apenas melhora a eficácia do processo de injeção, mas também economiza tempo e reduz a possibilidade de falhas. E, para simplificar as operações de manutenção, o sistema inclui um dispositivo de rotação e fechos automáticos de barris, permitindo mudanças rápidas de material.

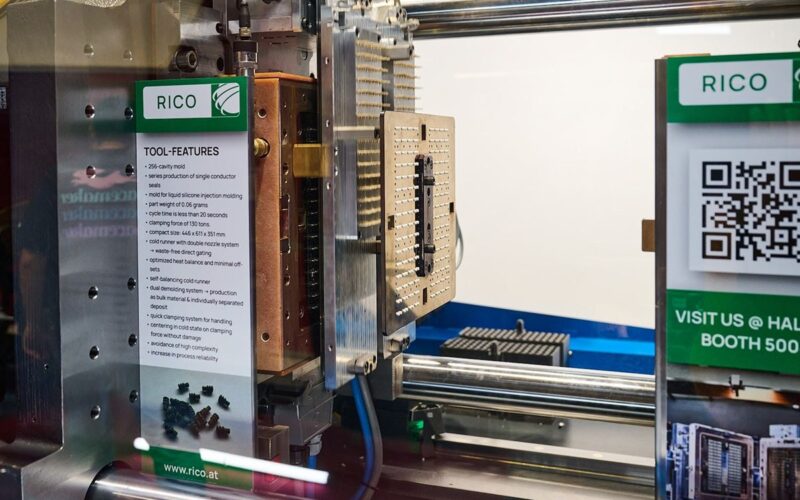

Inovação na Ferramentação: O Moldes de 256 Cavidades

Com um molde de 256 cavidades criado pela Rico, a façanha de moldar 256 partes em um ciclo de 15 segundos é uma verdadeira demonstração de inovação. Este molde utiliza uma tecnologia de injeção direta com sistema de duplo bico e foi projetado para manter um equilíbrio térmico ideal. O tamanho compacto do molde, que mede apenas 17,5 × 24 × 14 polegadas, desafia a convencionalidade dos moldes grandes, provendo um design que maximiza a produção em espaços menores.

A tecnologia de canal frio, juntamente com um sistema de bico duplo desenvolvido internamente, proporciona um desempenho de moldagem altamente eficiente. A capacidade de moldar um lote completo e separadamente, através de um sistema de desmoldagem automatizado, não só otimiza o tempo de ciclo, mas também assegura uma produção em massa sem comprometer a qualidade do produto final.

Automação Personalizada: O Papel do Robô Sepro SDR 22X

A automação se destaca como um dos principais catalisadores para a eficiência no processo de moldagem. O robô Sepro SDR 22X, que foi customizado para esta configuração, realiza uma extração inteligente de todas as 256 peças. Em vez de permitir que as peças caiam, o robô recolhe cada uma delas e as coloca em recipientes individuais que alimentam caixas de embalagem menores. Essa abordagem não só melhora o controle sobre o processo, mas também permite que os moldadores monitorem a qualidade do produto e rastreiem cada cavidade moldada.

Integrando a interface OPC com os dados de processamento da IntElect, os fabricantes têm acesso a informações mais completas sobre cada fase do processo de moldagem. Essa rastreabilidade é essencial, especialmente em setores onde a qualidade é imprescindível, como no setor médico, onde, por exemplo, a extração de coberturas protetoras dentárias em um ciclo de 25 segundos foi apresentada através da tecnologia LSR em uma outra célula da Fakuma.

Considerações Finais e Impacto na Indústria

Com a integração de tecnologia avançada de dosagem, ferramentação eficiente e automação personalizada, a Sumitomo (SHI) Demag não só demonstrou inovações notáveis na moldagem de LSR, mas também apresentou um paradigma que poderá redefinir as práticas industriais. As economias de energia significativas combinadas com a velocidade e a precisão podem muito bem ser as chaves para desbloquear a próxima fase de crescimento e eficiência na indústria da moldagem por injeção.

À medida que a indústria continua a evoluir, manter-se atualizado com essas inovações tecnológicos se torna imprescindível para os fabricantes que desejam permanecer competitivos. As soluções demonstradas na Fakuma 2023 são um testemunho do que está por vir, iluminando o caminho para a inovação contínua no processamento de LSR e além.

#LSR #Advances #Dispensing #Tooling #Automation