Introdução ao Sistema CoolingCare da DME

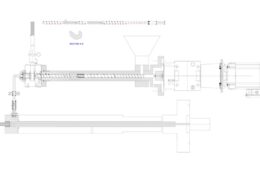

O novo sistema CoolingCare da DME revolucionou a maneira como os moldadores cuidam da manutenção e diagnóstico de canais de resfriamento. Equipado com um design autônomo e montado em rodízios, o CoolingCare está disponível em dois modelos, com capacidade para dois e seis canais. Esta unidade móvel não só simplifica o processo de limpeza, mas também melhora a eficiência operacional ao fornecer uma abordagem automatizada para a conservação dos canais de resfriamento.

O sistema foi desenvolvido pela fabricante polonesa de moldes Fado e vem com duas fórmulas químicas de limpeza: DS1 e DS2. A primeira é formulada para atacar depósitos que contêm altas concentrações de óxido de ferro e subprodutos de corrosão, enquanto a segunda é focada em acúmulos à base de carbonatos de cálcio e magnésio. Com tiras de teste disponíveis para os clientes, é possível determinar qual fórmula é necessária para cada situação específica.

Funcionamento do CoolingCare

Uma vez que o molde está conectado, seja por dentro ou fora da prensa, o sistema segue um processo automatizado de seis etapas: teste de vazamento, teste de obstrução, diagnóstico de fluxo, limpeza e relatórios. O processo de limpeza inclui um ciclo de enxágue e secagem forçada com ar. A solução de limpeza, que também atua como inibidor de ferrugem, é pulsada através do molde para potencializar a ação de limpeza. Essa tecnologia, patenteada pela DME, é uma das principais inovações do sistema CoolingCare.

“Este sistema possui bombas de diafragma que pulsarão o líquido para frente e para trás,” explica Mike McCutcheon, gerente de produto da DME. “Então, não é apenas uma bomba que movimenta o líquido nos canais, mas sim um sistema pulsante que atua de ambos os lados.” Essa dinâmica ajuda a garantir que os produtos químicos alcancem obstruções e ajudem a dissolver depósitos antigos e difíceis de remover.

Diagnósticos e Performance

O sistema CoolingCare possui capacidades avançadas de diagnóstico que permitem estabelecer uma linha de base do fluxo que pode ser monitorada ao longo do tempo. O controlador do sistema, que é operado por uma tela sensível ao toque de 10 polegadas, pode armazenar dados de até 3000 moldes, preservando o histórico de manutenção e desempenho de resfriamento. Para moldes mais antigos, o CoolingCare é capaz de identificar vazamentos de ar e água, além de determinar a taxa de fluxo atual, oferecendo uma ferramenta valiosa para os moldadores avaliarem a saúde de seus equipamentos.

Ao usar o CoolingCare, é possível obter feedback detalhado sobre como as taxas de fluxo melhoram após a execução do sistema. “Se você programar a máquina para rodar por quatro horas,” diz Patricia Ewald, gerente associada de produtos da DME, “você poderá realizar um teste a cada hora e ver a evolução do desempenho ao longo do período.” Isso é fundamental para quem busca otimizar a eficácia de produção e manutenção.

Desafios da Limpeza de Canais de Resfriamento

A limpeza de canais de resfriamento sempre foi um desafio para moldadores, especialmente aqueles que utilizam canais de resfriamento conformais. Esses canais costumam ser menores e possuem trajetórias não lineares, tornando a limpeza tradicional ineficaz. A acumulação de depósitos, que por sua vez é menos condutora termicamente do que os metais, prejudica a capacidade do sistema de resfriamento, impactando diretamente o ciclo de produção e a qualidade das peças.

“Uma vez que você acumula depósitos nos canais, isso atua como um cobertor de isolamento,” observa McCutcheon. “É nesse ponto que você passa a observar ciclos mais longos e problemas de qualidade como warpage e queimaduras.” Muitas vezes, moldadores que tentaram criar seus próprios inserts com resfriamento conformal desistiram devido à dificuldade de limpá-los de forma eficiente, perdendo assim os benefícios em termos de tempo de ciclo.

Operação em Modo “Lights Out”

Uma das características mais atraentes do CoolingCare é sua capacidade de operar automaticamente, o que permite que os moldadores realizem a limpeza mesmo fora do horário comercial. Em um sistema de circuito fechado, ele pode limpar um molde até que a taxa de fluxo desejada seja alcançada, desligando-se automaticamente ao final do processo. “Se um moldador conectar suas ferramentas em um segundo ou terceiro turno, pode deixá-las limpas durante a noite e retornar para encontrar a máquina que se desligou após atingir os pontos de controle programados,” explica Ewald.

Ainda mais, com um cartão SIM opcional, o sistema pode enviar alertas por mensagens de texto para dispositivos móveis, informando os moldadores sobre o andamento dos testes e notificando sobre até 17 alarmes diferentes. Além de receber atualizações em tempo real, os moldadores também podem consultar o status do ciclo de limpeza via SMS e acessar relatórios online, tornando o acompanhamento do desempenho incrívelmente prático.

Limpeza Além dos Canais de Resfriamento

A DME ressalta que o sistema CoolingCare não se limita apenas à limpeza de canais de resfriamento, mas também é capaz de limpar outros equipamentos em um chão de fábrica, incluindo a garganta de alimentação de uma máquina de moldagem. “Muitos moldadores já vivenciaram ou ouviram falar de ‘ponteamento’, que é a fusão da resina no funil antes que ela entre no cilindro,” explica McCutcheon. “Isso ocorre devido ao resfriamento ineficiente da área da garganta de alimentação, causado por contaminantes.”

Além disso, o sistema CoolingCare pode ser utilizado para limpar chillers, controladores de temperatura de água e trocadores de calor, tornando-o uma solução versátil para otimizar o desempenho geral dos equipamentos de moldagem. Isso é uma vantagem significante para os moldadores que procuram manter seus sistemas de resfriamento e outros equipamentos operando com eficiência máxima.

Considerações Finais: A Evolução da Limpeza em Moldagem

O avanço proporcionado pelo sistema CoolingCare representa uma grande conquista no campo da moldagem, especialmente no que diz respeito à manutenção e eficiência de canais de resfriamento. À medida que a indústria busca soluções mais práticas e eficazes, o CoolingCare se destaca como uma ferramenta essencial para moldadores que desejam garantir a qualidade e a produtividade de seus processos.

Com a combinação de tecnologia avançada e fácil usabilidade, o CoolingCare promete não apenas resolver problemas históricos, mas também proporcionar um futuro mais sustentável e eficiente na indústria de moldagem, permitindo que os moldadores se foquem no que fazem de melhor: produzir peças de qualidade.

#System #Offers #Lights #MoldChannel #Cleaning #Diagnostics