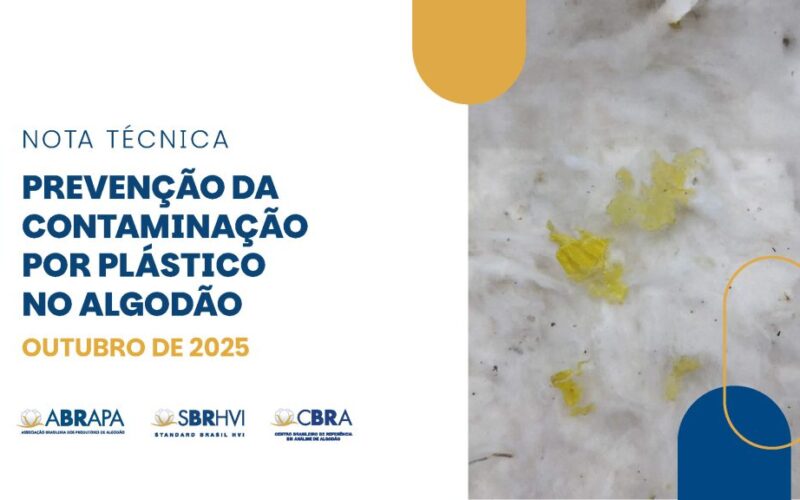

A Associação Brasileira dos Produtores de Algodão (Abrapa) publicou, nesta terça-feira, 15/10, a Nota Técnica “Prevenção da Contaminação por Plástico no Algodão”, um documento que estabelece diretrizes e boas práticas para evitar a presença de resíduos plásticos na pluma. O material, desenvolvido em colaboração com o Centro Brasileiro de Referência em Análise de Algodão (CBRA), visa orientar produtores e profissionais de Unidades de Beneficiamento de Algodão (UBAs) na implementação de procedimentos padronizados. O objetivo central é assegurar a manutenção dos elevados padrões de pureza e qualidade da fibra brasileira, que são cruciais para a sua competitividade no mercado global. A iniciativa reforça o compromisso do setor em mitigar um dos desafios operacionais que podem impactar negativamente tanto o valor do produto quanto a reputação do Brasil como um dos maiores exportadores mundiais de algodão.

O diretor executivo da Abrapa, Marcio Portocarrero, destacou que a contaminação por plástico é um problema gerenciável e que a associação está empenhada em fornecer as ferramentas necessárias para que os cotonicultores mantenham a credibilidade do algodão nacional nos mercados mais rigorosos. A nota técnica aborda todas as fases críticas do processo, desde a escolha correta do material plástico usado para envolver os módulos de algodão nas colheitadeiras, passando pelo manejo na lavoura, até as etapas de transporte e abertura desses módulos nas usinas. O documento enfatiza a adoção de ações preventivas para evitar perdas econômicas e danos à imagem do produto brasileiro. A comunicação eficaz entre os diferentes elos da cadeia produtiva e a observância das normas de segurança são também pilares fundamentais destacados no material.

O impacto da contaminação por plásticos na cadeia produtiva

A presença de fragmentos plásticos na pluma de algodão representa um dos problemas mais sérios para a indústria têxtil, com consequências diretas na qualidade do fio e no valor final do produto. Quando micropartículas de plástico não são removidas durante o beneficiamento, elas se integram ao fio durante o processo de fiação. Isso resulta em fios de segunda qualidade, que apresentam irregularidades, pontos fracos e defeitos visíveis no tecido acabado. Para a indústria, isso significa paradas mais frequentes de maquinário para limpeza, perda de eficiência produtiva e, em casos mais graves, a recusa de lotes inteiros de matéria-prima. O custo para a fiação aumenta consideravelmente, já que o algodão contaminado exige mais etapas de limpeza e, ainda assim, os sistemas de remoção podem não ser totalmente eficazes.

O impacto financeiro da contaminação é expressivo e afeta diretamente a rentabilidade do produtor. No mercado internacional, a presença de contaminantes extrínsecos, como o plástico, acarreta severas penalidades comerciais. Um fardo de algodão identificado com contaminação por plástico pode sofrer um deságio de até 4.000 pontos, o que pode representar uma redução de até 50% do seu valor de mercado. Essa desvalorização compromete a receita do cotonicultor e mancha a reputação do algodão brasileiro, que tem trabalhado por décadas para construir uma imagem de alta qualidade, rastreabilidade e confiabilidade. A manutenção de um padrão de pureza é, portanto, um fator determinante para o acesso e a permanência em mercados exigentes, como o asiático, que absorve uma parcela significativa das exportações brasileiras.

Boas práticas na lavoura e na colheita mecanizada

A prevenção da contaminação por plástico começa muito antes do beneficiamento, diretamente no campo. A primeira etapa crítica é a escolha e o manejo adequado do filme plástico utilizado para embalar os módulos de algodão (rolos ou fardões) pelas colheitadeiras modernas. É fundamental que os produtores utilizem materiais de alta qualidade, com especificações técnicas de resistência e elasticidade adequadas para suportar as condições de manuseio e transporte. Plásticos de baixa qualidade são mais propensos a rasgos e perfurações, liberando fragmentos que se misturam à fibra. Além disso, a manutenção e a regulagem correta das colheitadeiras são essenciais para garantir que o sistema de embalagem opere de forma precisa, aplicando o filme plástico de maneira uniforme e sem danos.

Outro ponto de atenção na lavoura é a limpeza da área antes e durante a colheita. Resíduos plásticos de diversas origens, como embalagens de defensivos agrícolas, sacos de fertilizantes ou garrafas, devem ser rigorosamente removidos do talhão. A capacitação dos operadores de máquinas e demais trabalhadores rurais é um investimento crucial. Eles precisam ser treinados para identificar e reportar qualquer avaria no sistema de embalagem, bem como para manusear os módulos recém-formados com o devido cuidado, evitando o contato com objetos cortantes ou superfícies ásperas que possam danificar o invólucro plástico. A adoção de um protocolo de “campo limpo” é uma prática simples, mas de grande impacto na prevenção da contaminação primária.

Cuidados essenciais no transporte e armazenamento dos módulos

A fase de transporte dos módulos de algodão, do campo até a Unidade de Beneficiamento (UBA), é outro momento de alto risco para a integridade do invólucro plástico. O manuseio durante o carregamento e descarregamento deve ser realizado com equipamentos adequados, como garras ou pinças projetadas especificamente para essa finalidade, que distribuem a pressão de forma uniforme e evitam perfurações. O uso de empilhadeiras com garfos pontiagudos ou correntes pode facilmente rasgar o filme plástico, expondo a pluma e criando pontos de contaminação. É recomendável que os veículos de transporte, sejam caminhões ou carretas, tenham suas carrocerias limpas, livres de detritos, pregos ou quaisquer outros elementos que possam danificar os módulos durante o trajeto.

O armazenamento dos módulos no pátio da UBA também exige procedimentos específicos para preservar a qualidade do algodão. Os módulos devem ser alocados em áreas preparadas, preferencialmente com piso nivelado e livre de objetos que possam causar danos à base do rolo. O ideal é que o local de armazenamento seja bem drenado para evitar o acúmulo de água, que pode comprometer tanto a fibra quanto o invólucro plástico. O empilhamento deve seguir as recomendações técnicas para garantir a estabilidade e evitar deformações que possam tensionar e romper o filme. A inspeção visual regular dos módulos armazenados é uma prática recomendada para identificar precocemente qualquer dano e tomar as medidas corretivas antes que o material seja levado para a linha de beneficiamento.

Procedimentos cruciais nas Unidades de Beneficiamento (UBAs)

Dentro da UBA, a atenção aos detalhes é redobrada, pois é a última oportunidade de remover o plástico antes que ele se misture de forma irreversível à pluma. O processo começa na alimentação da linha de beneficiamento, onde os módulos são desmanchados. A remoção do invólucro plástico deve ser feita de maneira controlada e em local designado. Os operadores devem ser treinados para cortar o filme plástico nos locais corretos, evitando que pequenos pedaços se soltem e entrem no sistema de descaroçamento. O plástico removido precisa ser imediatamente acondicionado em contentores específicos e encaminhado para o descarte ou reciclagem, longe da área de processamento do algodão para evitar contaminação cruzada pelo vento ou manuseio inadequado.

Após a remoção do invólucro, o algodão em caroço passa por uma série de equipamentos de pré-limpeza e, em seguida, pelos descaroçadores, que separam a fibra da semente. A manutenção e a limpeza rigorosa desses equipamentos são fundamentais. Inspeções periódicas nas máquinas, como nos sistemas de sucção e nos batedores, podem identificar fragmentos plásticos que porventura tenham passado pela primeira barreira. A implementação de um programa de controle de qualidade visual ao longo da linha de produção, com operadores treinados para identificar e remover contaminantes, é uma prática de alto valor. A certificação ABR-UBA, que inclui critérios de gestão de resíduos e padronização de processos, tem incentivado a adoção dessas boas práticas, garantindo a integridade dos fardos e a eficiência operacional.

O papel da tecnologia e da capacitação de equipes

A tecnologia desempenha um papel crescente na mitigação de contaminantes. O desenvolvimento de filmes plásticos mais resistentes e com cores que facilitam a detecção visual de fragmentos na pluma branca é um exemplo de avanço na área de insumos. Nas UBAs, sistemas de detecção óptica estão sendo estudados e implementados para identificar e ejetar materiais estranhos do fluxo de algodão de forma automatizada. Esses sistemas utilizam sensores e câmeras de alta velocidade para analisar a fibra em tempo real, oferecendo um nível de precisão que complementa a inspeção humana. Além disso, a rastreabilidade, que já é um diferencial do algodão brasileiro, permite identificar a origem de um fardo contaminado, ajudando a localizar a fazenda ou a UBA onde a falha no processo pode ter ocorrido e a implementar ações corretivas específicas.

No entanto, a tecnologia por si só não é suficiente. O fator humano continua sendo o elemento central na garantia da qualidade. A capacitação contínua de todos os envolvidos na cadeia produtiva é indispensável. A Nota Técnica da Abrapa serve como um guia para esses treinamentos, que devem abranger desde os operadores de colheitadeiras e motoristas até os funcionários da usina de beneficiamento. É essencial que cada profissional compreenda a importância de sua função no processo global e as graves consequências que um pequeno descuido pode gerar. Fomentar uma cultura de responsabilidade e comunicação entre as equipes da fazenda e da UBA garante que as informações sobre qualquer incidente, como um módulo danificado, sejam repassadas, permitindo um tratamento especial para aquele lote e evitando a contaminação em larga escala.

Análise e certificação: garantindo a pureza da pluma brasileira

O trabalho de prevenção culmina nos laboratórios de análise, onde a qualidade de cada fardo de algodão é rigorosamente avaliada. O Centro Brasileiro de Referência em Análise de Algodão (CBRA) atua como o laboratório central que audita e orienta os demais laboratórios do país, garantindo a padronização e a confiabilidade dos resultados. A classificação da fibra é realizada por meio de equipamentos de alta tecnologia, conhecidos como HVI (High Volume Instruments), que medem as características intrínsecas da fibra, como comprimento, resistência e micronaire. Contudo, a análise de contaminantes extrínsecos, como o plástico, ainda depende muito da inspeção visual realizada por classificadores treinados, o que reforça a importância da padronização desses procedimentos.

A busca por um padrão de referência para a classificação de contaminantes no Brasil, alinhado às exigências internacionais, é um esforço contínuo. Treinamentos são promovidos para alinhar as metodologias de identificação e codificação de contaminantes, tomando como base modelos já consolidados, como o do Departamento de Agricultura dos Estados Unidos (USDA). A implementação de um sistema piloto para a safra 2024/2025 visa aprimorar essa classificação e fornecer dados mais precisos para o mercado. Ao fortalecer seus sistemas de controle de qualidade e investir na prevenção em todas as etapas, desde o plantio até o enfardamento, o setor algodoeiro brasileiro reafirma seu compromisso com a excelência, protegendo sua valiosa posição no cenário global e garantindo que a fibra nacional continue a ser sinônimo de pureza e confiabilidade.