A Megadyne, integrante do Grupo AMMEGA, anuncia a chegada ao Brasil da linha Challenge, conhecida por atender aplicações industriais que exigem confiabilidade e desempenho contínuo. O movimento amplia o portfólio local de transmissão de potência e cria novas opções de combinações entre correntes, polias, redutores, rolamentos, fixações de eixo e acoplamentos, todos concebidos para operar com tolerâncias precisas e alto ciclo de trabalho.

O lançamento mira fábricas que precisam reduzir paradas, otimizar manutenção e padronizar componentes. Segundo a empresa, a proposta é entregar itens dimensionados segundo normas internacionais e com disponibilidade para múltiplos diâmetros, larguras, séries e passos. A chegada da linha também busca simplificar a reposição: correntes e engrenagens compatíveis com padrões consagrados, rodas dentadas com diferentes geometrias e opções de buchas cônicas ajudam a manter a intercambialidade entre equipamentos já instalados.

O que é a linha Challenge

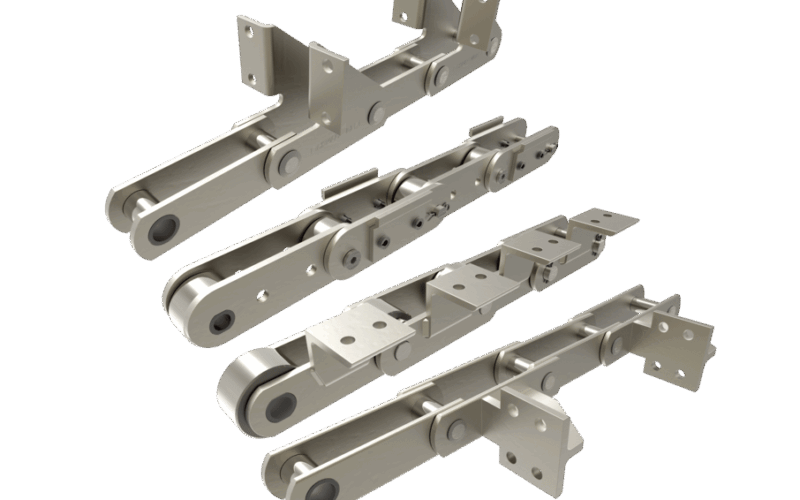

A linha Challenge reúne correntes industriais e uma família completa de componentes relacionados. O conjunto inclui engrenagens, rodas dentadas, polias para correias em V e sincronizadoras, fixações de eixo, caixas redutoras, motores elétricos, acoplamentos e rolamentos. A proposta é atender da indústria leve às operações pesadas, cobrindo desde transportadores e elevadores de canecas até acionamentos de misturadores, roscas transportadoras e linhas de envase.

Os produtos são fabricados em conformidade com normas reconhecidas no mercado, como ISO, BS, DIN e ANSI. Isso permite comparar parâmetros como passo, largura interna, diâmetro do pino, dureza superficial e capacidade de carga com tabelas usuais do setor. Para o usuário final, o efeito prático é um processo de especificação mais simples, com menor risco de incompatibilidade e maior previsibilidade de vida útil quando as recomendações de instalação e lubrificação são seguidas.

Diferenciais técnicos que impactam a operação

Um dos destaques apontados pela Megadyne é o pré-tensionamento aplicado às correntes Challenge, que reduz o alongamento inicial e melhora o comportamento nos primeiros ciclos de trabalho. Na prática, isso diminui a necessidade de retensionamentos logo após a instalação, mantendo o passo efetivo mais próximo do nominal e preservando o alinhamento entre a corrente e as rodas dentadas. Em ambientes com partidas frequentes, esse efeito ajuda a mitigar impactos por folga e vibrações que aceleram o desgaste.

A construção inclui furos com alargamento de esfera para elevar a resistência à fadiga, placas laterais profundas para distribuir tensões e placas jateadas para ganho de durabilidade superficial. Os pinos de aço temperado de alta liga recebem tratamento para aumentar a dureza e a resistência ao atrito, fator decisivo em regimes de trabalho com alta carga e baixo índice de lubrificação. As rodas dentadas estão disponíveis com bucha cônica ou furo piloto, cobrindo diferentes perfis de dentes e facilitando a adaptação a eixos e chavetas existentes na planta.

Séries, padrões e intercambialidade no chão de fábrica

A linha Challenge cobre séries padrão BS, FV e série M, além de soluções especiais sob demanda. Essas famílias atendem passos e geometrias usadas em transportadores, elevadores, máquinas de processamento e equipamentos de manuseio de materiais. Em ambientes de retrofit, a possibilidade de manter o mesmo passo e o mesmo número de dentes evita trocas de eixos e suportes, reduzindo paradas prolongadas e custos de adaptação mecânica.

Para quem opera com padrões mistos em uma mesma unidade, a intercambialidade reduz a variedade de itens em estoque e simplifica a gestão de sobressalentes. O uso de buchas cônicas padronizadas também facilita a troca de rodas dentadas sem necessidade de interferir no eixo. Em linhas com vários acionamentos semelhantes, padronizar o perfil de dente e a série de correntes permite compartilhar sobressalentes e uniformizar procedimentos de instalação e inspeção.

Aplicações por setor: da indústria leve ao serviço pesado contínuo

As correntes Challenge são indicadas para indústrias de alimentos, açúcar e álcool, cimento, óleo de palma, fertilizantes, papel e celulose, mineração e terminais de granéis, entre outras. Em linhas de envase e empacotamento, o foco está na estabilidade do passo e na repetibilidade da movimentação. Em esteiras e transportadores de grãos, o objetivo é resistir a abrasão de partículas e a esforços de tração em longos percursos. Em elevadores de canecas, a atenção recai sobre a resistência a choque, a fadiga e o controle de alongamento ao longo do tempo.

Soluções especiais permitem adequar dimensões, materiais e acabamentos a solicitações específicas. Em plantas com limpeza frequente, por exemplo, a escolha de lubrificantes e selagens que tolerem lavagem sob pressão é determinante. Já em casas de força e áreas com poeira, o conjunto pino-bucha precisa lidar com partículas que formam pasta abrasiva nos elos, exigindo proteção adequada e planos de relubrificação consistentes. O catálogo de engrenagens, polias, fixações e rolamentos complementa o sistema, evitando gargalos por componentes subdimensionados em pontos críticos.

Dimensionamento e seleção: passo a passo para especificar a corrente correta

Selecionar uma corrente exige combinar dados mecânicos do processo com as limitações do equipamento. Comece pelo torque do motor, pela relação de redução e pelo diâmetro primitivo das rodas dentadas. A partir daí, determine a força tangencial no ponto de contato e aplique fatores de serviço que considerem tipo de carga, partidas por hora, choques, temperatura e regime de trabalho. Em transportadores, adicione a massa do material e o atrito dos mancais, incluindo trechos inclinados ou curvas que aumentem a demanda de potência.

Com a carga calculada, escolha o passo que suporte a tensão admissível com margem de segurança. Verifique o número mínimo de dentes na roda menor para reduzir o desgaste por articulação excessiva. Confirme a distância entre centros para manter um ângulo de contato adequado e facilitar o tensionamento. Considere o tipo de lubrificação previsto e a classe de precisão da corrente. Para aplicações críticas, avalie correntes com pinos temperados e placas jateadas, que ajudam a estender a vida útil em presença de vibrações e microchoques.

- Levante potência, torque, velocidade e regime de operação.

- Calcule a carga efetiva no ramo tenso e aplique fatores de serviço.

- Selecione o passo e o número de dentes mínimos para a roda motora.

- Defina distância entre centros, folgas e método de tensionamento.

- Escolha a classe de material, dureza dos pinos e acabamento das placas.

- Planeje a lubrificação: manual, por gotejamento, banho de óleo ou circulante.

- Confirme a compatibilidade com buchas, chavetas e fixações de eixo.

Instalação: alinhamento, tensionamento e verificação inicial

Uma instalação correta define o desempenho nos primeiros dias de operação. Comece inspecionando eixos e mancais. Meça o desalinhamento angular e paralelo entre rodas dentadas com régua de precisão ou laser. Corrija empenos e folgas antes de montar. Monte a corrente sem forçar o elo de emenda; use desfibradores ou extratores de pino adequados. Garanta que o lado gravado da corrente siga o padrão de montagem definido pela manutenção, evitando inversões que prejudiquem a inspeção futura.

Aplique tensionamento seguindo o desvio recomendado para o vão livre ou de acordo com o alongamento admissível inicial. Verifique o assentamento sobre os dentes em giro manual completo, observando pontos duros ou vibrações anormais. Confirme que o elo de emenda está corretamente travado e que o sentido da presilha acompanha o movimento. Após o comissionamento, programe uma checagem curta para retensionamento, mesmo em correntes com pré-tensionamento, pois variações térmicas e acomodação do conjunto podem exigir pequenos ajustes.

Lubrificação e manutenção: como prolongar a vida útil do conjunto

Correntes trabalham com superfícies de contato concentradas e requerem filme lubrificante estável entre pino e bucha. Sem esse filme, o desgaste aumenta e o alongamento se acelera. Em linhas de produção com variação térmica, a viscosidade do óleo deve considerar a temperatura de operação e a velocidade linear. Em ambientes com pó, proteja o conjunto com coberturas, escolha lubrificantes que formem película resistente e defina intervalos curtos de relubrificação. Em equipamentos com limpeza frequente, avalie lubrificantes resistentes à lavagem e verifique se a vedação dos rolamentos adjacentes suporta o procedimento.

Um plano de manutenção efetivo combina inspeções visuais com medições objetivas. Utilize réguas de alongamento ou ferramentas de medição para acompanhar a variação do passo. Trocas programadas antes de atingir o limite máximo evitam desgaste acelerado das rodas dentadas. Em operações críticas, sistemas de lubrificação automática mantêm o filme estável e reduzem intervenções manuais. A prática de trocar corrente e rodas dentadas em conjunto, quando o desgaste está avançado, ajuda a recuperar o contato ideal dente–rolete e reduz ruído e vibração no pós-montagem.

Rodas dentadas, polias e fixações: por que o conjunto importa

Rodas dentadas com perfil correto, acabamento e dureza compatíveis com a corrente elevam a confiabilidade do sistema. A Challenge oferece opções com bucha cônica ou furo piloto, viabilizando montagem rápida, boa concentricidade e retirada sem danos ao eixo. Em transmissões por correias, a disponibilidade de polias para perfis em V e sincronizados complementa a oferta, permitindo padronizar fornecedores e reduzir o número de sobressalentes em estoque.

Fixações de eixo adequadas evitam microdeslizamentos que geram ovalizações de furo e vibração. Em eixos com cargas cíclicas, as buchas cônicas distribuem tensões e simplificam desmontagens para inspeção. O acoplamento correto entre redutor e motor também integra a confiabilidade do conjunto: alinhamento angular e paralelo dentro da tolerância e balanceamento em rotações elevadas preservam rolamentos e vedadores. Um sistema de transmissão é tão robusto quanto seu componente mais fraco; por isso, dimensionar todos os elementos de forma coerente evita gargalos.

Padrões, tolerâncias e controle de qualidade na fabricação

Fabricar correntes e engrenagens dentro de normas reconhecidas significa controlar parâmetros críticos em cada lote. Dureza de pinos, concentricidade de rodas, espessura de placas, acabamento de furos e geometria dos dentes precisam repetir valores estreitos para garantir comportamento previsível. A conformidade com normas ISO, BS, DIN e ANSI dá ao usuário um referencial mensurável de qualidade, além de apoiar auditorias internas de manutenção e de recebimento técnico no almoxarifado.

Em redutores, testes mecânicos antes da revisão final verificam ruído, vibração, aquecimento e vazamentos. Em rolamentos, vedações de lábio triplo e graxas compatíveis com a faixa de rotação aumentam a confiabilidade em ambientes com poeira fina ou respingos. Tais controles reduzem a dispersão de desempenho entre unidades e ajudam a manter a mesma resposta mesmo quando os equipamentos operam em turnos prolongados.

TCO: como a especificação correta reduz o custo total do sistema

O custo total de propriedade em transmissão de potência vai além do preço de compra. Inclui paradas, mão de obra de manutenção, lubrificantes, energia e perdas por ineficiência. Correntes com pré-tensionamento e materiais de alta liga tendem a alongar menos no início, mantendo o sincronismo por mais tempo e reduzindo intervenções. Em linhas com várias paradas curtas, a estabilidade do passo e o encaixe consistente no dente minimizam impactos e ruídos, que são sinais de desgaste acelerado e de perdas de rendimento em articuladores e mancais.

Um exemplo prático: se uma planta reduz em 25% as intervenções de retensionamento nos primeiros meses de operação, libera equipe para tarefas preventivas e diminui risco de paradas não programadas. Se a corrente mantém a tensão por mais tempo, as rodas dentadas também sofrem menos desgaste, postergando trocas conjuntas. Em equipamentos com regime pesado, esse efeito combinado pode somar dezenas de horas produtivas ao longo do ano, o que supera a diferença de preço entre versões de baixa e alta especificação.

Exemplos de uso: três cenários comuns no Brasil

Em um terminal de grãos, transportadores de longa distância operam com poeira e variações de umidade. Correntes com pinos temperados e furos com alargamento de esfera resistem melhor à fadiga por carregamento cíclico, enquanto o plano de lubrificação por gotejamento controla o desgaste abrasivo. Rodas dentadas com bucha cônica agilizam desmontagens para inspeção de dentes e cubos. Nesse cenário, a padronização da série e do passo simplifica estoques e reduz o risco de paradas por falta de sobressalente específico.

Em uma usina de açúcar, elevadores de canecas impõem choques na partida e no carregamento irregular. Correntes com placas laterais profundas e jateamento têm melhor distribuição de tensões e resistem ao microtrincamento. A inspeção periódica de alongamento, aliada a trocas programadas em conjunto com rodas dentadas, mantém a geometria de contato e evita perdas de rendimento. Em uma fábrica de alimentos, onde o controle de contaminação é rigoroso, a atenção recai sobre a escolha de lubrificantes, vedação de rolamentos e rotinas de limpeza compatíveis com o equipamento e a linha de produção.

Erros comuns e como evitar falhas prematuras

Vários problemas de campo se repetem. O mais comum é o subdimensionamento por ignorar fatores de serviço. A corrente funciona, mas trabalha perto do limite, alonga rápido e exige trocas frequentes. Outro erro recorrente é a montagem com desalinhamento entre rodas dentadas, que causa desgaste unilateral e ruído. A lubrificação inadequada também aparece como causa raiz em análises de falhas: óleo incompatível com a temperatura, volume insuficiente ou contaminação por partículas finas acelera o desgaste em pinos e buchas.

Para evitar esses pontos, adote checklist de instalação, use ferramentas de medição para checar alongamento e controle a tensão ao longo do tempo. Em máquinas com vibração elevada, avalie suportes e mancais. Em linhas com muitas partidas por hora, considere passos que reduzam o raio de curvatura e minimizem esforços na articulação. Por fim, padronize fornecedores de correntes, rodas, fixações e lubrificantes para manter coerência de desempenho entre células de produção semelhantes.

- Aplique fatores de serviço realistas ao calcular a carga.

- Cheque alinhamentos com régua ou laser e registre valores.

- Defina o método de lubrificação e cumpra o intervalo planejado.

- Monitore alongamento com régua específica e troque antes do limite.

- Quando necessário, troque corrente e rodas em conjunto.

Integração com redutores e motores: ganho de eficiência no sistema completo

A Challenge também contempla redutores e motores elétricos, o que facilita a montagem de sistemas completos. A compatibilidade dimensional com outras marcas simplifica retrofits e amplia as opções de configuração. Em linhas que pedem alta disponibilidade, a padronização de carcaças, flanges e eixos reduz a complexidade na troca e na manutenção. Testes mecânicos nos redutores verificam vibração e aquecimento, enquanto acoplamentos adequados acomodam desalinhamentos residuais sem sobrecarregar rolamentos.

O acoplamento entre motor e redutor deve respeitar limites de torque e deslocamentos permitidos. Em regimes com variação de carga, vale considerar sobredimensionamento moderado do acoplamento para suportar picos sem danificar elementos elásticos. Na etapa final, a seleção da roda dentada e da corrente fecha o conjunto, garantindo que a potência do motor chegue ao ponto de uso com perdas controladas e sem gerar vibrações que comprometam a qualidade do produto ou a integridade do equipamento.

Como planejar o estoque de sobressalentes e reduzir paradas

A chegada de uma família completa de transmissão permite revisar políticas de estoque. O primeiro passo é mapear passos de correntes, números de dentes das rodas, tipos de buchas e chavetas que aparecem com mais frequência. Em seguida, classifique os itens por criticidade: uma corrente que para toda a linha merece estoque de segurança diferente daquele usado em um equipamento secundário. A intercambialidade entre padrões ajuda a reduzir a variedade e a manter reposição rápida em toda a fábrica.

A manutenção preditiva colabora no planejamento. Medições de vibração, temperatura e consumo de corrente do motor antecipam desgastes em rodas e mancais. Quando há tendência de falha, o almoxarifado pode liberar itens a tempo, encaixando a troca em uma janela planejada. Em plantas com unidades idênticas, vale segmentar kits prontos por máquina: corrente, rodas dentadas, bucha cônica, parafusos, lubrificante e presilha de emenda, todos organizados e etiquetados para reduzir erros e acelerar a execução do serviço.

Comparativo prático: correntes, correias e engrenagens em diferentes cenários

Cada tecnologia de transmissão tem vantagens conforme a aplicação. Correntes são robustas em ambientes com poeira e variação de carga, permitem relação de transmissão precisa e suportam distâncias entre centros moderadas. Correias oferecem operação silenciosa e absorção de vibrações, úteis em postos com sensibilidade a ruído. Engrenagens transmitem potência com alta eficiência e posicionamento exato, indicadas quando distâncias são curtas e o espaço é limitado. Na prática, muitas plantas combinam essas soluções em linhas diferentes, de acordo com requisitos mecânicos e operacionais.

O diferencial da família Challenge é disponibilizar componentes que conversam entre si em todos esses cenários. Onde houver correia em V, as polias estão no mesmo portfólio. Onde houver corrente, as rodas dentadas compatíveis completam o sistema. Se a solução pede redutor e motor, a inclusão desses itens reduz interfaces e facilita o suporte técnico. Com isso, a engenharia de manutenção lida com uma cadeia mais curta de fornecedores e estabelece padrões aplicáveis a toda a unidade industrial.

Perguntas frequentes sobre seleção e uso em campo

Qual é o ganho do pré-tensionamento? Ele reduz o alongamento inicial e ajuda a manter o passo efetivo próximo do nominal. Isso diminui retensionamentos logo após a partida e conserva o alinhamento com as rodas dentadas, fator importante em linhas com partidas frequentes.

Quando trocar corrente e rodas ao mesmo tempo? Quando o alongamento se aproxima do limite e os perfis dos dentes mostram desgaste visível, a troca conjunta restaura o contato adequado e evita que uma peça nova seja penalizada por outra já desgastada, acelerando a degradação do conjunto.

Qual método de lubrificação escolher? Depende da velocidade linear, temperatura e ambiente. Gotejamento funciona bem em velocidades moderadas; banho de óleo atende aplicações contínuas com maiores cargas; sistemas circulantes são indicados para altas velocidades e necessidade de remoção de calor, além de oferecerem reposição automática e filtragem.

Como lidar com poeira abrasiva? Proteja partes móveis, selecione lubrificantes que formem filme resistente e defina intervalos curtos de relubrificação. Monitore a contaminação do óleo e substitua quando houver excesso de particulados. Em alguns casos, o uso de guarda‑correntes ajuda a reduzir a deposição direta de partículas sobre os elos.

Perfil da Megadyne e do Grupo AMMEGA no mercado

A Megadyne atua globalmente com soluções de transmissão de potência para agricultura, indústria pesada, automotivo, energia e bens de consumo. Com décadas de atuação, criou um portfólio que inclui correias, polias e componentes projetados para operar em regimes variados, de baixas a altas cargas, mantendo repetibilidade e estabilidade dimensional ao longo dos ciclos.

O Grupo AMMEGA reúne marcas reconhecidas em transmissão e transporte industrial, com presença em dezenas de países. A integração de fabricação, engenharia e suporte técnico facilita a padronização de projetos e o atendimento a OEMs, distribuidores e usuários finais. Para o mercado brasileiro, a ampliação do portfólio local abre caminho para combinações de peças com prazos de entrega mais previsíveis e suporte alinhado às exigências das plantas nacionais.

Checklist de especificação para correntes e rodas dentadas

Antes de solicitar proposta ou efetuar a compra, consolide dados do equipamento e do processo. Especifique potência, torque, rotação, perfil de carga, temperatura, presença de poeira, umidade e agentes de limpeza. Registre o passo atual, o número de dentes das rodas, a distância entre centros, a largura da corrente e o tipo de elo de emenda. Desenhos e fotos dos alojamentos e proteções ajudam a confirmar folgas disponíveis para manutenção e tensionamento.

Ao avaliar alternativas, compare a tensão admissível da corrente, o tratamento dos pinos, a profundidade das placas e os acabamentos de superfície. Confirme a compatibilidade das rodas dentadas com a bucha e o eixo, incluindo chavetas e roscas. Para padronização, verifique se há a mesma série para diferentes pontos da linha, evitando multiplicar códigos em estoque sem necessidade.

- Dados do motor e do redutor (potência, rotação, relação).

- Passo da corrente, largura e tipo de elo de emenda.

- Número de dentes nas rodas e distância entre centros.

- Ambiente de operação e método de lubrificação previsto.

- Compatibilidade com buchas, chavetas e fixações de eixo.

Medição de alongamento: método simples e limites práticos

O alongamento é o indicador mais direto do desgaste em pino e bucha. Para medir, aplique leve tensão à corrente e use uma régua de referência no comprimento de um número definido de elos. Compare o comprimento medido com o valor nominal indicado para o passo. Em correntes que operam com cargas altas ou choques, faça a leitura em mais de um trecho para evitar que irregularidades locais distorçam o resultado. Registre o histórico em planilhas, o que permite identificar tendências e programar a troca com antecedência.

Quando o alongamento ultrapassa o limite recomendado pelo fabricante, o risco de salto de dente aumenta, assim como a carga dinâmica na articulação. Isso acelera a degradação e pode comprometer rodas e mancais. Por isso, intervenções preventivas antes do limite reduzem a probabilidade de falhas inesperadas. Em linhas críticas, combine a medição de alongamento com monitoramento de vibração e termografia nos mancais próximos para detectar desalinhamentos e atritos fora do padrão.

Segurança e boas práticas no manuseio e na operação

Trancas, proteções e procedimentos de bloqueio são indispensáveis em qualquer intervenção. Antes de tocar na transmissão, garanta que o equipamento está isolado, sem energia e com rotação completamente parada. Use ferramentas adequadas para extrair pinos e montar elos, evitando improvisos que gerem rebarbas ou deformações. Ao instalar, mantenha as mãos fora do plano de engate e confira o sentido da presilha de emenda.

Na operação, ruído acima do normal, aquecimento de mancais e vibração perceptível são sinais de alerta. Pare o equipamento e investigue causas como desalinhamento, tensão inadequada, contaminação do lubrificante ou desgaste de dentes. Em transportadores longos, adote proteções contínuas para impedir contato acidental com partes móveis. Treine a equipe para reconhecer sintomas de falhas precoces e comunicar a manutenção com dados claros de horário, ponto da linha e condição observada.

Papel do suporte técnico e da documentação na performance

Catálogos dimensionais, curvas de carga e instruções de montagem são ferramentas que reduzem a incerteza na hora de especificar. Quando o fornecedor oferece combinações completas de corrente, roda dentada, bucha e fixação, a probabilidade de incompatibilidade cai e a montagem fica mais previsível. Em ambientes com auditoria de manutenção, a rastreabilidade de lotes e os certificados de conformidade atendem requisitos internos e ajudam a correlacionar performance com datas de fabricação e revisões de projeto.

Em campo, o suporte técnico orienta ajustes finos, especialmente em linhas que operam no limite de carga ou temperatura. Recomendações de lubrificação, de materiais de limpeza e de inspeções periódicas devem ser incorporadas aos procedimentos padrão da fábrica. Para equipes de turnos, checklists objetivos e fotos de referência aceleram a identificação de problemas e reduzem variações entre técnicos.

Quando considerar soluções especiais sob demanda

Nem todas as aplicações se ajustam aos itens de linha. Em processos com geometrias específicas, temperaturas fora do usual ou combinações de carga singulares, soluções sob medida podem reduzir custos no longo prazo. Correntes com passos não convencionais, placas com recortes para acoplamento a acessórios e rodas dentadas com perfis especiais entregam ganhos diretos em disponibilidade e simplicidade de manutenção quando o equipamento impõe restrições rígidas de espaço e acesso.

A linha Challenge inclui correntes especiais para setores como óleo de palma, alimentos, açúcar, cimento, carga a granel e elevadores. Ao discutir um projeto sob demanda, reúna desenhos, fotografias e dados de processo. Defina critérios de aceitação: vida útil mínima, ruído máximo permitido, vibração e temperatura de operação. Esses parâmetros orientam a engenharia na escolha de materiais, tratamentos e tolerâncias, reduzindo retrabalhos e assegurando que a peça atenda ao objetivo desde a primeira montagem.

Do pedido à instalação: como organizar a implantação na fábrica

Ao decidir pela adoção da linha Challenge, planeje o cronograma desde a cotação até o comissionamento. Valide prazos de fornecimento e sincronize com janelas de parada. Prepare kits de montagem com ferramentas, lubrificantes e EPIs. Verifique as interfaces: chavetas, diâmetros de eixo, roscas e tolerâncias de fixação. Em linhas com esteira ou elevador, verifique folgas no trajeto e pontos de inspeção que precisam ser ajustados para o novo conjunto.

Na montagem, registre torques de aperto, folgas e medições de alinhamento. Tire fotos para anexar ao relatório de comissionamento. Programe inspeções nas primeiras horas de operação para checar temperatura, ruído e tensão da corrente. Feche o ciclo com treinamento curto da equipe de operação sobre sinais de alerta e rotina de lubrificação. Essa disciplina reduz o vaivém de intervenções corretivas e estabiliza a linha mais rápido após a troca.